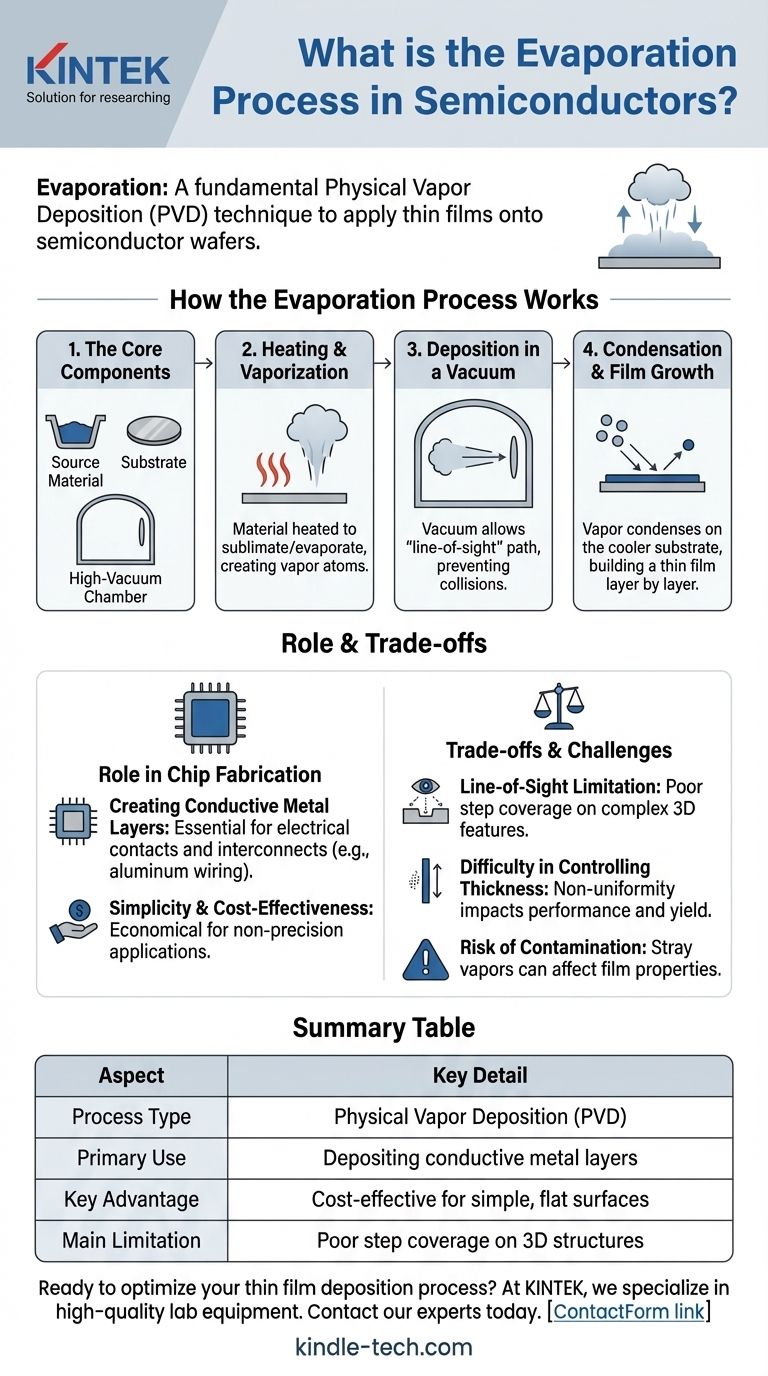

Nella produzione di semiconduttori, l'evaporazione è una tecnica di deposizione fondamentale utilizzata per applicare un film sottile di materiale su un wafer semiconduttore. Il processo prevede il riscaldamento di un materiale sorgente all'interno di una camera ad alto vuoto fino a quando non vaporizza. Questi atomi o molecole vaporizzati viaggiano quindi e si condensano sulla superficie più fredda del wafer, costruendo un nuovo strato. Questo metodo è una forma di Deposizione Fisica da Vapore (PVD).

L'evaporazione è essenzialmente un processo di "ebollizione" di un materiale sotto vuoto e di condensazione su un substrato bersaglio. Sebbene sia un modo diretto e spesso conveniente per creare film sottili, il suo principale compromesso è la mancanza di un controllo preciso sullo spessore e sull'uniformità del film rispetto a tecniche più avanzate.

Come funziona il processo di evaporazione

Per comprenderne il ruolo, è utile scomporre il processo nei suoi passaggi meccanici fondamentali. L'intera operazione si svolge all'interno di un ambiente specializzato e altamente controllato.

I componenti principali

Il sistema è costituito da tre parti principali: il materiale sorgente (ad esempio, un metallo come l'alluminio), il substrato (il wafer semiconduttore da rivestire) e una camera ad alto vuoto che li racchiude.

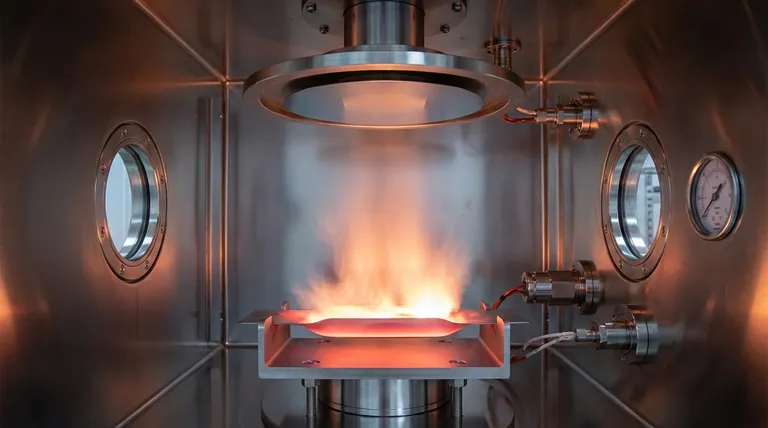

La fase di riscaldamento e vaporizzazione

Il materiale sorgente viene riscaldato ad alta temperatura, facendolo sublimare o evaporare, passando direttamente a una fase gassosa. Questo crea una nuvola di atomi vaporizzati.

Deposizione sotto vuoto

Il vuoto è fondamentale. Rimuovendo la maggior parte delle molecole d'aria, assicura che gli atomi della sorgente vaporizzati possano viaggiare in un percorso rettilineo e ininterrotto – una "linea di vista" – dalla sorgente al substrato. Ciò impedisce loro di collidere con le particelle d'aria, il che li farebbe disperdere o reagire.

Condensazione e crescita del film

Quando gli atomi di vapore caldo colpiscono la superficie molto più fredda del wafer semiconduttore, perdono rapidamente energia e si condensano nuovamente in uno stato solido. Questo processo costruisce gradualmente un film sottile e solido sul substrato, strato dopo strato.

Il ruolo dell'evaporazione nella fabbricazione dei chip

L'evaporazione non viene utilizzata per ogni strato su un chip moderno, ma rimane uno strumento prezioso per applicazioni specifiche in cui le sue caratteristiche sono adatte.

Creazione di strati metallici conduttivi

Un uso primario dell'evaporazione è la deposizione di film metallici, in particolare per la creazione di contatti elettrici e interconnessioni. Ad esempio, è un metodo comune per depositare il "cablaggio" in alluminio che collega vari transistor e componenti su un chip.

Semplicità ed economicità

Rispetto a metodi di deposizione più complessi, l'attrezzatura e il processo per l'evaporazione termica possono essere relativamente semplici e meno costosi. Ciò lo rende una scelta economica per applicazioni che non richiedono una precisione a livello atomico.

Comprendere i compromessi e le sfide

Sebbene efficace, l'evaporazione presenta chiare limitazioni che hanno portato allo sviluppo di altre tecniche di deposizione per fasi di processo più esigenti.

La limitazione della "linea di vista"

Poiché il vapore del materiale viaggia in linea retta, fatica a rivestire uniformemente caratteristiche superficiali complesse e tridimensionali. Ciò si traduce in una scarsa "copertura del gradino", dove il film è molto più sottile sulle pareti laterali di una trincea che sulla sua superficie superiore.

Difficoltà nel controllo dello spessore

Il tasso di evaporazione può essere difficile da controllare con alta precisione. Ciò può portare a uno spessore del film non uniforme sul wafer e da un wafer all'altro, influenzando le prestazioni e la resa del dispositivo.

Il rischio di contaminazione

Qualsiasi componente all'interno della camera a vuoto che si riscalda può rilasciare vapori indesiderati. Queste molecole vaganti possono co-depositarsi con il materiale sorgente, contaminando il film e alterandone le proprietà elettriche o fisiche, riducendone in ultima analisi la qualità.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di deposizione dipende interamente dai requisiti tecnici del film che si sta creando.

- Se il tuo obiettivo principale sono rivestimenti metallici economici su superfici piane: l'evaporazione è una scelta altamente adatta ed economica per la creazione di semplici contatti o piazzole di saldatura.

- Se il tuo obiettivo principale è rivestire strutture 3D complesse con elevata uniformità: dovresti esplorare metodi PVD alternativi come lo sputtering, che non ha la stessa limitazione della linea di vista e offre una copertura del gradino superiore.

- Se il tuo obiettivo principale è depositare film con composizione precisa o bassa contaminazione: tecniche più avanzate come lo sputtering o la Deposizione Chimica da Vapore (CVD) offrono un controllo molto più stretto su questi parametri critici.

Comprendere i compromessi fondamentali dell'evaporazione è fondamentale per selezionare il giusto processo di fabbricazione per il tuo specifico dispositivo semiconduttore.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione Fisica da Vapore (PVD) |

| Uso primario | Deposizione di strati metallici conduttivi (es. contatti in alluminio) |

| Vantaggio chiave | Economico per rivestimenti semplici e su superfici piane |

| Limitazione principale | Scarsa copertura del gradino su strutture 3D a causa della deposizione in linea di vista |

Pronto a ottimizzare il tuo processo di deposizione di film sottili?

Il processo di evaporazione è solo uno strumento per la fabbricazione di semiconduttori. La scelta dell'attrezzatura giusta è fondamentale per la resa e le prestazioni.

In KINTEK, siamo specializzati in attrezzature da laboratorio di alta qualità, inclusi sistemi di deposizione, per soddisfare le precise esigenze di R&S e produzione di semiconduttori. La nostra esperienza ti aiuta a selezionare la tecnologia giusta per la tua specifica applicazione, che si tratti di evaporazione economica o soluzioni avanzate per strutture complesse.

Discutiamo i requisiti del tuo progetto e troviamo la soluzione perfetta per il tuo laboratorio. Contatta i nostri esperti oggi per migliorare le tue capacità di fabbricazione.

Guida Visiva

Prodotti correlati

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Quali sono gli svantaggi dell'evaporazione termica? Comprendere i limiti per le applicazioni ad alte prestazioni

- Qual è il materiale più comunemente usato per le barchette nell'evaporazione termica? Scegliere il materiale giusto per la deposizione di elevata purezza

- A cosa serve l'evaporazione termica per la deposizione? Una guida ai metalli, ai composti e alle applicazioni chiave

- Qual è il significato dell'evaporazione termica? Una guida al rivestimento di film sottili semplice ed economico

- Qual è la differenza tra sputtering e evaporazione termica? Scegli il metodo PVD giusto per il tuo film sottile