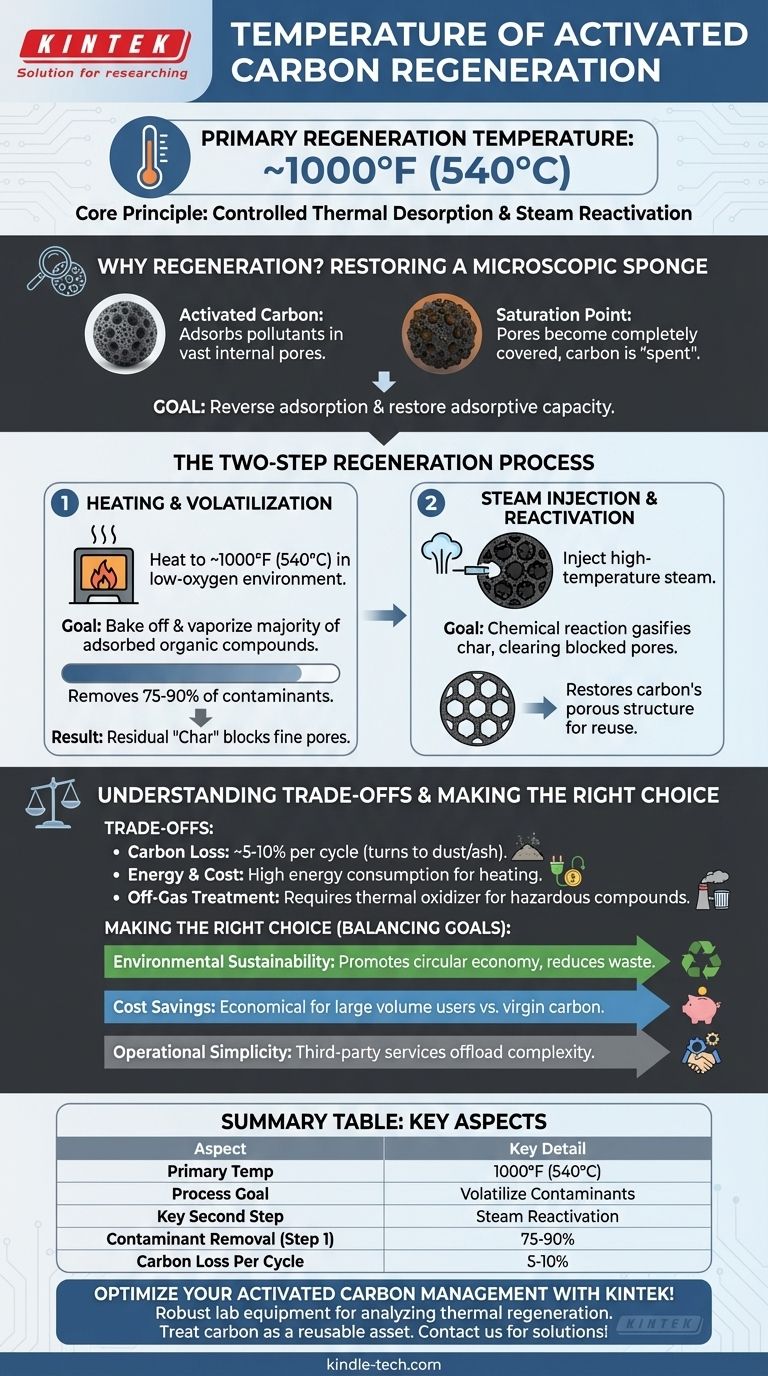

Nella rigenerazione termica, il carbone attivo viene riscaldato a temperature intorno ai 1000°F (circa 540°C). Questo calore elevato è il meccanismo primario per vaporizzare i contaminanti che sono stati adsorbiti sulla superficie del carbone. Tuttavia, la temperatura è solo una parte di un processo in due fasi necessario per ripristinare completamente il carbone per il riutilizzo.

Il principio fondamentale della rigenerazione non è solo il riscaldamento, ma una desorbimento termico controllato seguito da riattivazione a vapore. Mentre l'alta temperatura allontana la maggior parte dei contaminanti, l'iniezione di vapore è ciò che pulisce veramente i pori microscopici e ripristina la capacità di adsorbimento del carbone.

L'Obiettivo: Ripristinare una Spugna Microscopica

Perché il Carbone Ha Bisogno di Rigenerazione

Il carbone attivo funziona tramite adsorbimento, un processo in cui le molecole inquinanti si attaccano alla sua vasta superficie interna. Questa rete di pori microscopici conferisce a una piccola quantità di carbone una superficie pari a quella di un campo da calcio.

Il Punto di Saturazione

Nel tempo, questa immensa superficie si copre completamente di contaminanti. A questo punto, il carbone è considerato "esaurito" o saturato e non può più rimuovere efficacemente le impurità da un flusso liquido o gassoso.

Il Ruolo dell'Alta Temperatura

Lo scopo della rigenerazione è invertire il processo di adsorbimento. L'applicazione di una significativa energia termica rompe i legami fisici che trattengono i composti adsorbiti al carbone, facendoli trasformare in gas (volatilizzare) e lasciando i pori del carbone.

Decomporre il Processo di Rigenerazione

Fase 1: Riscaldamento e Volatilizzazione

La prima e più lunga fase prevede il riscaldamento del carbone esaurito in un ambiente a basso contenuto di ossigeno a circa 1000°F (540°C). Questo passaggio è progettato per cuocere e vaporizzare la maggior parte dei composti organici adsorbiti.

Questo riscaldamento iniziale è altamente efficace, rimuovendo tipicamente dal 75% al 90% del materiale adsorbito.

Fase 2: Iniezione di Vapore e Riattivazione

Dopo la volatilizzazione iniziale, spesso rimane un residuo carbonioso di "char" dai contaminanti, che blocca i pori più fini. Per rimuoverlo, viene iniettato vapore ad alta temperatura nel forno.

Il vapore innesca una reazione chimica con il char residuo, gassificandolo e liberando i pori bloccati. Questo è il cruciale passaggio di "riattivazione" che ripristina la struttura porosa del carbone e lo prepara per il riutilizzo.

Comprendere i Compromessi

Perdita Inevitabile di Carbone

Le alte temperature e le condizioni ossidative della rigenerazione sono dure. Ogni ciclo comporta tipicamente una perdita del 5-10% del materiale carbonioso stesso, che si trasforma in polvere fine o cenere. Ciò significa che il carbone non può essere rigenerato indefinitamente.

Energia e Costo

Riscaldare grandi quantità di carbone a temperature così elevate è un processo ad alta intensità energetica. Il costo del carburante, della manutenzione delle attrezzature e della movimentazione deve essere bilanciato con il costo di acquisto di carbone attivo nuovo o "vergine".

Trattamento dei Gas di Scarico

I contaminanti volatilizzati non scompaiono semplicemente. Formano un "gas di scarico" che deve essere trattato, spesso in un ossidatore termico o post-combustore, per distruggere i composti pericolosi prima che possano essere rilasciati nell'atmosfera.

Fare la Scelta Giusta per il Tuo Obiettivo

La rigenerazione del carbone attivo è una decisione strategica che bilancia costi, logistica e impatto ambientale.

- Se il tuo obiettivo principale è il risparmio sui costi: La rigenerazione è spesso più economica dell'acquisto di carbone vergine, specialmente per gli utenti di grandi volumi, nonostante i costi energetici coinvolti.

- Se il tuo obiettivo principale è la sostenibilità ambientale: La rigenerazione è una scelta superiore in quanto promuove un'economia circolare, riduce i rifiuti in discarica e abbassa l'impronta di carbonio associata alla produzione e al trasporto di nuovo materiale.

- Se il tuo obiettivo principale è la semplicità operativa: L'utilizzo di un servizio di rigenerazione di terze parti può essere l'ideale, in quanto solleva dalla complessità della gestione di forni in loco e attrezzature per il controllo dell'inquinamento atmosferico.

Comprendere i principi della rigenerazione ti consente di gestire efficacemente il tuo carbone attivo come una risorsa riutilizzabile piuttosto che una merce usa e getta.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Temperatura Primaria di Rigenerazione | 1000°F (circa 540°C) |

| Obiettivo del Processo | Volatilizzare i contaminanti adsorbiti |

| Secondo Passaggio Chiave | Iniezione di vapore per la riattivazione dei pori |

| Rimozione Tipica dei Contaminanti (Fase 1) | 75-90% |

| Perdita Tipica di Carbone Per Ciclo | 5-10% |

Ottimizza la gestione del tuo carbone attivo con KINTEK!

Gestire efficacemente il tuo carbone attivo è fondamentale per controllare i costi e sostenere la sostenibilità. KINTEK è specializzata nella fornitura di robuste attrezzature da laboratorio e materiali di consumo necessari per analizzare e ottimizzare processi come la rigenerazione termica. Sia che tu stia testando l'efficienza della rigenerazione o che tu stia cercando carbone di alta qualità, le nostre soluzioni ti aiutano a trattare il carbone attivo come una risorsa riutilizzabile.

Lascia che la nostra esperienza migliori le capacità del tuo laboratorio. Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e scoprire come possiamo supportare i tuoi obiettivi di risparmio sui costi e responsabilità ambientale.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- In che modo i magneti migliorano la velocità di sputtering nel processo di sputtering a magnetron e migliorano la qualità del film sottile? Aumenta la velocità di deposizione e la qualità del film

- Cos'è la velocità di riscaldamento e come influisce sulla misurazione del punto di fusione? Padroneggia la chiave per un'analisi termica accurata

- Perché è necessario un agitatore magnetico durante la preparazione dell'ossido di grafene? Garantire sicurezza e ossidazione uniforme

- Perché i sistemi di lisciviazione sono essenziali per ridurre il contenuto di ceneri nei materiali a base di biomassa? Migliorare la qualità del combustibile e la durata della caldaia

- Come viene utilizzato un forno di essiccazione elettrico a temperatura costante nel processo di polimerizzazione degli elettrodi Pd/G-SS?

- Qual è la funzione dell'uso di un forno elettrico da laboratorio per leghe Fe-Cr-Mn-Mo-N? Garantire sicurezza e precisione

- Quali sono gli svantaggi della deposizione sputtering a magnetron DC? Limitazioni chiave per il tuo laboratorio

- Quali sono i metodi di smaltimento dei fanghi? Una guida alla discarica, all'incenerimento e al riutilizzo benefico