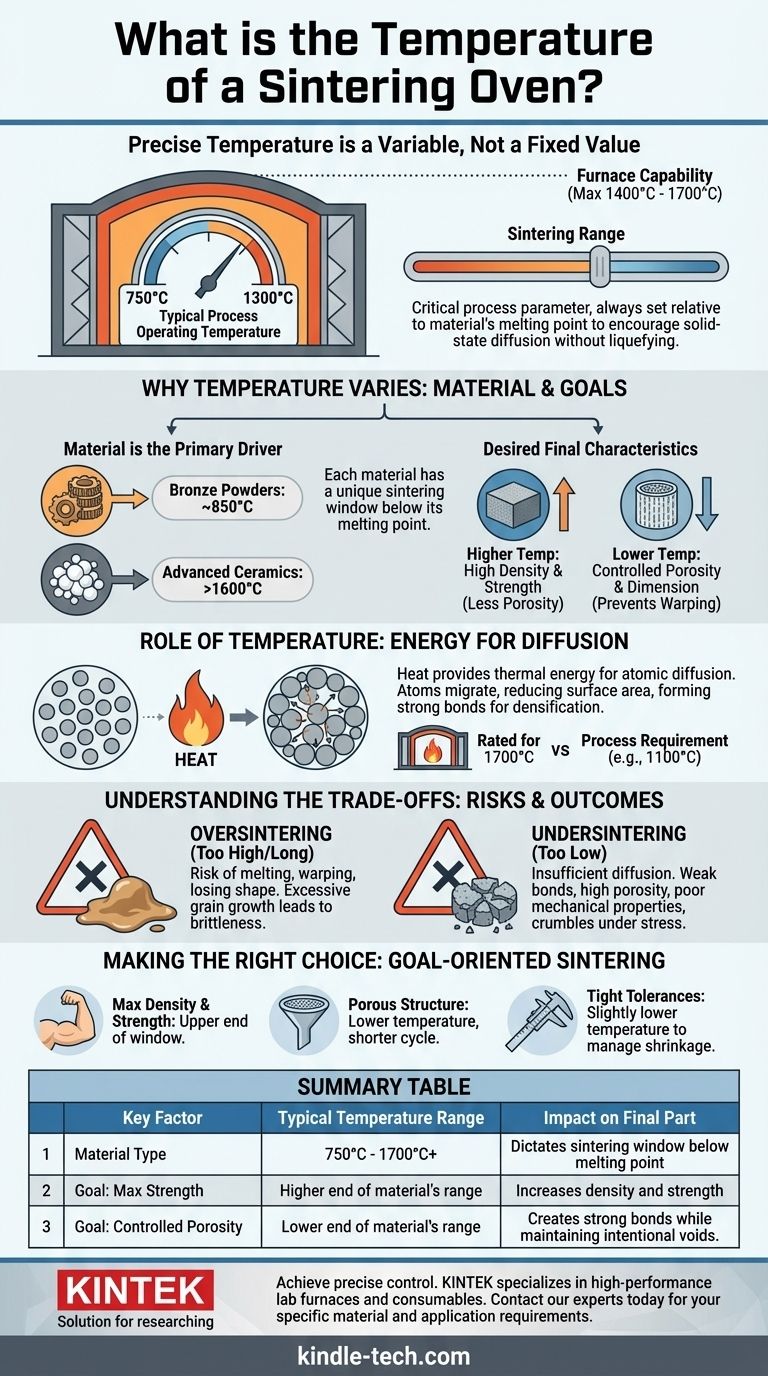

La temperatura precisa di un forno di sinterizzazione non è un valore singolo ma una variabile attentamente controllata. Sebbene un forno di sinterizzazione standard possa essere in grado di raggiungere temperature massime tra 1400°C e 1700°C, la temperatura operativa effettiva per un processo specifico rientra tipicamente in un intervallo molto più ampio, da 750°C a 1300°C. Questa temperatura è dettata interamente dal materiale in lavorazione e dalle proprietà finali che si desidera ottenere.

Il principio fondamentale da comprendere è che la temperatura di sinterizzazione è un parametro di processo critico, non un'impostazione fissa del forno. È sempre impostata in relazione al punto di fusione del materiale per favorire la diffusione allo stato solido, che fonde le particelle insieme senza liquefarle.

Perché la temperatura varia così drasticamente

L'ampio intervallo di temperature osservato nella sinterizzazione riflette la diversità dei materiali utilizzati nel processo. La temperatura ideale è un delicato equilibrio tra la fornitura di energia sufficiente per il legame delle particelle e l'evitare energia sufficiente a causarne la fusione.

Il materiale è il fattore trainante primario

Ogni materiale ha una finestra di sinterizzazione unica. Questo è l'intervallo di temperatura in cui gli atomi hanno energia sufficiente per diffondersi attraverso i confini delle particelle, saldandole efficacemente insieme.

La sinterizzazione avviene fondamentalmente al di sotto del punto di fusione del materiale. Ad esempio, alcune polveri di bronzo potrebbero sinterizzare intorno agli 850°C, mentre ceramiche avanzate come l'allumina richiedono temperature ben oltre i 1600°C.

Caratteristiche finali desiderate

La temperatura specifica scelta all'interno della finestra di sinterizzazione di un materiale influisce direttamente sul componente finale. Temperature più elevate generalmente portano a una maggiore densità e resistenza poiché vengono eliminati più confini di particelle.

Al contrario, temperature più basse possono essere utilizzate intenzionalmente per creare parti con un livello specifico di porosità o per prevenire deformazioni e restringimenti in geometrie delicate.

Il ruolo della temperatura nel processo di sinterizzazione

Comprendere cosa accade a livello microscopico chiarisce perché il controllo della temperatura è così essenziale. Il calore è il catalizzatore per trasformare una polvere sfusa in una massa solida e coerente.

Fornire energia per la diffusione

L'obiettivo primario del riscaldamento è fornire l'energia termica necessaria per la diffusione atomica. Alla corretta temperatura di sinterizzazione, gli atomi delle particelle adiacenti migrano e riempiono i vuoti tra di esse.

Questo processo riduce la superficie delle singole particelle e forma forti legami metallurgici o ceramici, con conseguente densificazione e rafforzamento del pezzo.

Capacità del forno vs. temperatura operativa

È fondamentale distinguere tra la temperatura massima che un forno può raggiungere e la temperatura richiesta per un lavoro specifico. Un forno classificato per 1700°C offre la flessibilità di lavorare ceramiche ad alta temperatura.

Tuttavia, lo stesso forno potrebbe essere fatto funzionare a soli 1100°C per sinterizzare un lotto di componenti in acciaio inossidabile. La capacità del forno deve semplicemente superare il requisito del processo.

Comprendere i compromessi

La selezione della temperatura sbagliata è uno dei punti di fallimento più comuni nel processo di sinterizzazione. Sia il surriscaldamento che il sottoriscaldamento portano a parti inutilizzabili.

Il rischio di sovrasinterizzazione

Se la temperatura è troppo alta o mantenuta troppo a lungo, si rischia di superare il limite dalla sinterizzazione alla fusione. Ciò può causare l'afflosciamento, la deformazione o la perdita della forma prevista del pezzo.

Anche al di sotto del punto di fusione, il calore eccessivo può causare la "crescita del grano", dove cristalli più piccoli all'interno del materiale si fondono. Ciò può paradossalmente rendere il pezzo finale più fragile e soggetto a rotture.

Il problema della sottosinterizzazione

Se la temperatura è troppo bassa, la diffusione sarà insufficiente. I legami tra le particelle saranno deboli, con conseguente pezzo fragile con elevata porosità e scarse proprietà meccaniche.

Il componente mancherà della densità, della resistenza e dell'integrità richieste per la sua applicazione prevista e potrebbe sbriciolarsi sotto stress.

Fare la scelta giusta per il tuo obiettivo

La temperatura di sinterizzazione corretta è sempre una funzione del tuo materiale e del risultato desiderato. I seguenti principi possono guidare la tua decisione.

- Se il tuo obiettivo principale è la massima densità e resistenza: Dovrai operare vicino all'estremità superiore della finestra di sinterizzazione specificata del materiale per massimizzare la diffusione atomica e minimizzare la porosità.

- Se il tuo obiettivo principale è creare una struttura porosa (ad esempio, per i filtri): Utilizzerai una temperatura più bassa e un tempo di ciclo più breve per creare legami forti senza densificare completamente il pezzo.

- Se il tuo obiettivo principale è mantenere tolleranze dimensionali strette: Potrebbe essere necessario utilizzare una temperatura leggermente inferiore per gestire attentamente l'inevitabile restringimento che si verifica durante la densificazione.

In definitiva, padroneggiare la temperatura di sinterizzazione è la chiave per controllare le prestazioni e le proprietà finali del tuo componente.

Tabella riassuntiva:

| Fattore chiave | Intervallo di temperatura tipico | Impatto sul pezzo finale |

|---|---|---|

| Tipo di materiale | 750°C - 1700°C+ | Determina la finestra di sinterizzazione al di sotto del punto di fusione. |

| Obiettivo: Massima resistenza | Estremità superiore dell'intervallo del materiale | Aumenta la densità e la resistenza massimizzando la diffusione. |

| Obiettivo: Porosità controllata | Estremità inferiore dell'intervallo del materiale | Crea legami forti mantenendo vuoti intenzionali. |

Ottieni un controllo preciso sui tuoi risultati di sinterizzazione. La temperatura corretta è fondamentale per la densità, la resistenza e le prestazioni del pezzo. KINTEK è specializzata in forni da laboratorio ad alte prestazioni e materiali di consumo, fornendo l'attrezzatura affidabile e il supporto esperto di cui il tuo laboratorio ha bisogno per padroneggiare i processi di sinterizzazione. Contatta i nostri esperti oggi stesso per discutere le tue specifiche esigenze di materiale e applicazione.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori