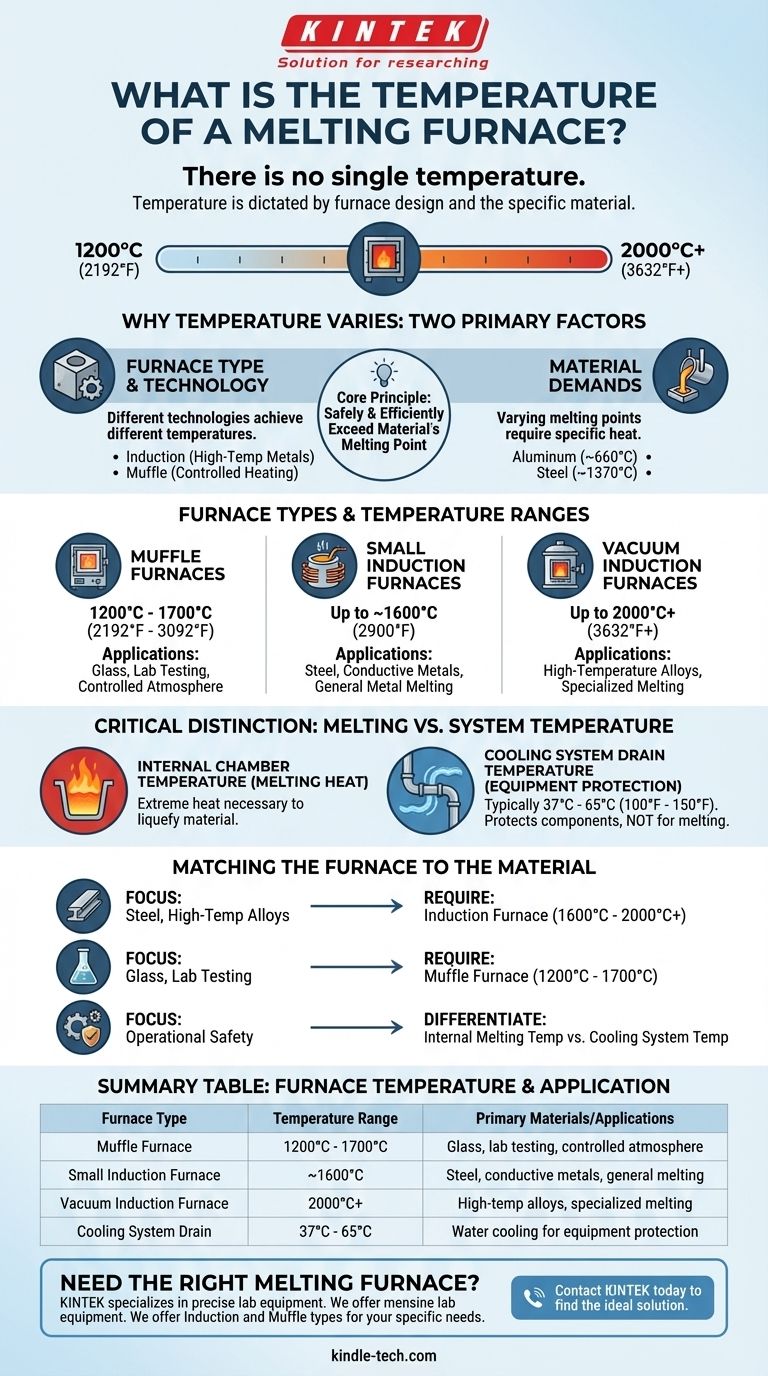

Non esiste una singola temperatura per un forno di fusione. La temperatura richiesta è dettata interamente dal design del forno e dal materiale specifico da fondere, con temperature operative che vanno comunemente da 1200°C (2192°F) a oltre 2000°C (3632°F).

La temperatura di un forno di fusione non è un valore fisso ma una capacità richiesta. Il principio fondamentale è che il forno deve essere in grado di superare in modo sicuro ed efficiente il punto di fusione del materiale target, che si tratti di vetro, alluminio o acciaio ad alta resistenza.

Perché la temperatura varia così ampiamente

Il termine "forno di fusione" copre un'ampia categoria di attrezzature industriali. I due fattori primari che determinano la sua temperatura operativa sono il tipo di tecnologia del forno utilizzata e il materiale che è progettato per processare.

Le esigenze del materiale

Materiali diversi hanno punti di fusione molto diversi. Un forno progettato per l'alluminio (punto di fusione ~660°C) ha requisiti fondamentalmente diversi rispetto a uno progettato per l'acciaio (punto di fusione ~1370°C).

L'intervallo di temperatura del forno ne determina l'idoneità per un compito specifico. Abbinare la capacità del forno ai requisiti del materiale è il fattore più critico per risultati ottimali.

Forni a induzione: per metalli ad alta temperatura

I forni a induzione utilizzano correnti elettromagnetiche per riscaldare e fondere direttamente i metalli conduttivi. Questo metodo è altamente efficiente e capace di raggiungere temperature estremamente elevate.

Un piccolo forno di fusione a induzione può tipicamente raggiungere una temperatura massima di 1600°C (2900°F).

Sistemi più avanzati, come un forno di fusione a induzione sotto vuoto, possono raggiungere temperature ancora più elevate, spesso fino a 2000°C (3632°F).

Forni a muffola: per riscaldamento controllato

I forni a muffola operano in modo diverso, utilizzando una fonte di calore esterna come un bruciatore per riscaldare una camera interna isolata, o "muffola". Questo protegge il materiale all'interno dal contatto diretto con fiamme e sottoprodotti della combustione.

La temperatura massima per i forni a muffola rientra tipicamente in un intervallo da 1200°C (2192°F) a 1700°C (3092°F), a seconda del loro design e costruzione specifici.

Una distinzione critica: fusione vs. temperatura del sistema

Confondere la temperatura di fusione interna con altre temperature operative è un errore comune. Le temperature richieste per liquefare il metallo sono ordini di grandezza superiori a quelle dei sistemi di supporto della macchina.

Temperatura della camera interna

Questa è la vera "temperatura di fusione" del forno. È il calore estremo generato all'interno del crogiolo o della camera che è necessario per cambiare lo stato del materiale da solido a liquido.

Temperatura di scarico del sistema di raffreddamento

I forni ad alta potenza, specialmente quelli a induzione, richiedono robusti sistemi di raffreddamento ad acqua per proteggere componenti come le bobine di induzione dal surriscaldamento.

La temperatura di quest'acqua di raffreddamento, spesso chiamata temperatura di scarico del forno, è tipicamente molto bassa, variando da 37°C a 65°C (100°F a 150°F). Gli interruttori di sicurezza spesso spengono l'alimentazione se la temperatura dell'acqua supera un limite come 79°C (175°F) per prevenire danni all'attrezzatura.

Abbinare il forno al materiale

Per determinare la temperatura necessaria del forno, devi prima identificare il tuo obiettivo primario.

- Se il tuo obiettivo principale è fondere acciaio o altre leghe ad alta temperatura: Hai bisogno di un forno a induzione con una capacità di temperatura massima da 1600°C a 2000°C o superiore.

- Se il tuo obiettivo principale è fondere materiali come il vetro o per test di laboratorio: Un forno a muffola con un intervallo da 1200°C a 1700°C è spesso la scelta corretta, specialmente quando è necessaria un'atmosfera controllata.

- Se il tuo obiettivo principale è la sicurezza operativa e la manutenzione: Differenzia sempre tra la temperatura di fusione interna e la temperatura molto più bassa del sistema di raffreddamento per interpretare correttamente la diagnostica del sistema.

In definitiva, la scelta del forno giusto consiste nell'abbinare la potenza termica dello strumento alle esigenze specifiche del tuo materiale.

Tabella riassuntiva:

| Tipo di forno | Intervallo di temperatura comune | Materiali/Applicazioni primarie |

|---|---|---|

| Forno a muffola | 1200°C - 1700°C (2192°F - 3092°F) | Vetro, test di laboratorio, fusione in atmosfera controllata |

| Piccolo forno a induzione | Fino a ~1600°C (2900°F) | Acciaio, metalli conduttivi, fusione generale di metalli |

| Forno a induzione sotto vuoto | Fino a 2000°C+ (3632°F+) | Leghe ad alta temperatura, fusione specializzata di metalli |

| Scarico del sistema di raffreddamento | 37°C - 65°C (100°F - 150°F) | Raffreddamento ad acqua per la protezione delle apparecchiature (NON la temperatura di fusione) |

Hai bisogno del forno di fusione giusto per il tuo materiale specifico?

Selezionare un forno con la corretta capacità di temperatura è fondamentale per l'efficienza, la sicurezza e il raggiungimento di risultati ottimali. KINTEK è specializzata nella fornitura dell'attrezzatura da laboratorio precisa di cui hai bisogno.

Offriamo una gamma di forni di fusione, inclusi tipi a induzione e a muffola, progettati per soddisfare le esatte esigenze dei tuoi materiali, sia che tu stia lavorando con metalli, vetro o conducendo test di laboratorio.

Lascia che i nostri esperti ti aiutino a fare l'abbinamento perfetto. Contatta KINTEK oggi per discutere la tua applicazione e trovare la soluzione ideale per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Perché viene utilizzato un forno a tubo di quarzo nell'ossidazione termica dei rivestimenti di MnCr2O4? Sblocca un'ossidazione selettiva precisa

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali

- Quale ruolo svolge un forno a tubo di quarzo nella sintesi dell'hBN? Ottimizza i tuoi risultati di deposizione chimica da vapore

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?