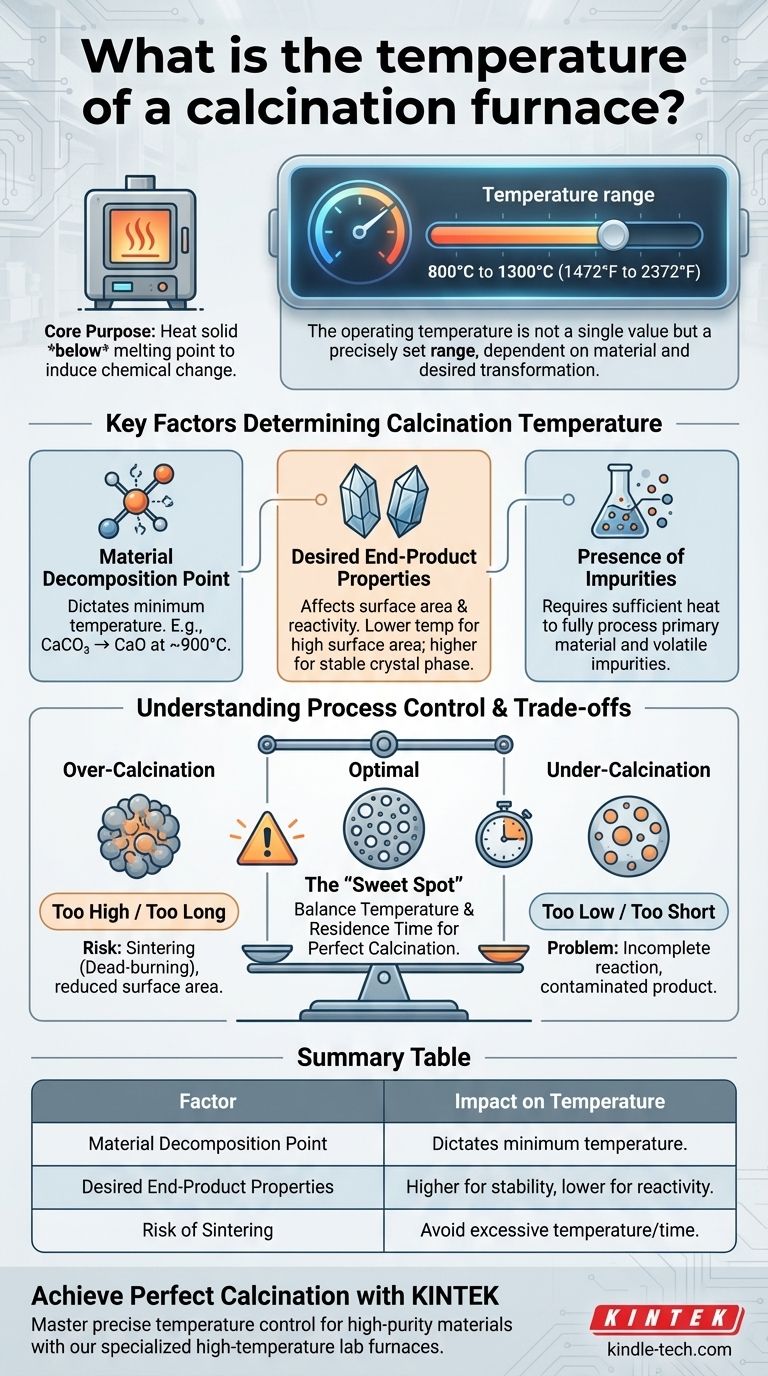

La temperatura operativa di un forno di calcinazione non è un valore unico, ma è impostata con precisione in un intervallo tipico che va da 800°C a 1300°C (1472°F a 2372°F). Questa temperatura viene scelta attentamente in base al materiale specifico in lavorazione e alla trasformazione chimica o fisica desiderata.

Lo scopo principale della calcinazione è riscaldare un materiale a una temperatura specifica al di sotto del suo punto di fusione per indurre un cambiamento chimico. Pertanto, la temperatura "corretta" è dettata interamente dal punto di decomposizione della sostanza e dalle proprietà desiderate nel prodotto finale.

Cos'è la Calcinazione? Un'introduzione alla Decomposizione Termica

La calcinazione è un processo di trattamento termico fondamentale utilizzato in settori come la produzione di cemento, la lavorazione dei minerali e la produzione di catalizzatori. Comprendere i suoi principi fondamentali è fondamentale per controllare il risultato.

Il Principio Fondamentale: Calore Senza Fusione

La caratteristica distintiva della calcinazione è il riscaldamento di un materiale solido a una temperatura elevata senza permettergli di fondere o liquefarsi.

L'obiettivo è fornire energia termica sufficiente per rompere i legami chimici e innescare una reazione, alterando fondamentalmente la composizione del materiale.

Guidare il Cambiamento Chimico

La funzione principale della calcinazione è causare la decomposizione termica. Questo comporta più spesso la rimozione di un componente specifico dal materiale.

Esempi comuni includono:

- Rimozione dell'acqua di cristallizzazione (disidratazione).

- Eliminazione dell'anidride carbonica (CO₂) dai carbonati, come la conversione della calce da calcare.

- Rimozione di altri composti organici volatili o composti solforati.

Ottenere la Trasformazione Fisica

Oltre al cambiamento chimico, la calcinazione viene utilizzata anche per alterare le proprietà fisiche di un materiale.

Ciò può comportare la modifica della struttura cristallina (trasformazione di fase) o l'aumento della porosità e dell'area superficiale di un materiale, il che è fondamentale per applicazioni come catalizzatori e adsorbenti.

Fattori Chiave che Determinano la Temperatura di Calcinazione

L'ampio intervallo da 800°C a 1300°C esiste perché materiali e obiettivi diversi richiedono condizioni diverse. La temperatura è una variabile attentamente controllata, non un'impostazione arbitraria.

Punto di Decomposizione del Materiale

Questo è il fattore più critico. Ogni composto ha una temperatura specifica alla quale si decompone.

Ad esempio, il carbonato di calcio (CaCO₃) inizia a decomporsi rapidamente in ossido di calcio (CaO) e anidride carbonica (CO₂) a circa 900°C. Per produrre calce, il forno deve operare a questa temperatura o superiore.

Proprietà Desiderate del Prodotto Finale

Anche per lo stesso materiale, la temperatura finale di calcinazione influisce sulle proprietà del prodotto finale.

Una calcinazione a temperatura più bassa potrebbe produrre un materiale con un'area superficiale maggiore e una maggiore reattività chimica. Al contrario, potrebbe essere necessaria una temperatura più elevata per ottenere una fase cristallina specifica e stabile.

Presenza di Impurità

La composizione della materia prima, comprese eventuali impurità, può influenzare la temperatura richiesta. Il processo deve fornire calore sufficiente per garantire che sia il materiale principale che eventuali impurità volatili indesiderate vengano completamente lavorate.

Comprendere i Compromessi e il Controllo del Processo

Ottenere la calcinazione perfetta richiede un delicato equilibrio. Lievi deviazioni di temperatura possono portare a problemi significativi con il prodotto finale.

Il Rischio di Sovraccarbonizzazione (Sinterizzazione)

Se la temperatura è troppo alta o mantenuta troppo a lungo, le particelle del materiale possono iniziare a fondersi insieme in un processo chiamato sinterizzazione.

La sinterizzazione riduce drasticamente l'area superficiale e la reattività del materiale, una condizione spesso definita "cottura a secco" (dead-burning). Questa è una modalità di guasto comune che produce un prodotto di bassa qualità o inutilizzabile.

Il Problema della Sottocalcinazione

Se la temperatura è troppo bassa o il tempo di lavorazione è troppo breve, la reazione chimica sarà incompleta.

Ciò si traduce in un prodotto finale contaminato dal materiale di alimentazione originale non reagito, che non soddisfa le specifiche di purezza.

Temperatura Rispetto al Tempo di Permanenza

La temperatura non è l'unica variabile. Anche la quantità di tempo che il materiale trascorre nella zona calda del forno, nota come tempo di permanenza, è altrettanto importante.

Un processo potrebbe ottenere una calcinazione completa a una temperatura più bassa utilizzando un tempo di permanenza più lungo, il che a volte può essere una strategia per prevenire la sinterizzazione garantendo al contempo una reazione completa.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della temperatura ottimale del forno è una questione di definizione del tuo obiettivo di processo. Il tuo obiettivo detta i tuoi parametri operativi.

- Se la tua attenzione principale è produrre un materiale altamente reattivo: Probabilmente opererai all'estremità inferiore dell'intervallo di decomposizione del materiale per preservare la massima area superficiale ed evitare la sinterizzazione.

- Se la tua attenzione principale è garantire una decomposizione completa e la purezza: Potrebbe essere necessario operare a una temperatura moderata al di sopra del punto di decomposizione, bilanciando la completezza con il rischio di sinterizzazione.

- Se la tua attenzione principale è ottenere una fase cristallina specifica: La temperatura sarà dettata precisamente dalla fase target, richiedendo spesso un controllo molto preciso in un punto specifico all'interno dell'intervallo di calcinazione.

In definitiva, padroneggiare la calcinazione deriva dalla comprensione che la temperatura è lo strumento che utilizzi per controllare con precisione la forma e la funzione finale del tuo materiale.

Tabella Riassuntiva:

| Fattore | Impatto sulla Temperatura | Esempio |

|---|---|---|

| Punto di Decomposizione del Materiale | Dettare la temperatura minima richiesta per la reazione. | CaCO₃ si decompone in CaO a ~900°C. |

| Proprietà Desiderate del Prodotto Finale | Temperature più elevate possono ridurre la reattività; temperature più basse preservano l'area superficiale. | Un catalizzatore necessita di un'area superficiale elevata (temperatura più bassa). |

| Rischio di Sinterizzazione | La temperatura eccessiva provoca la fusione delle particelle, rovinando la qualità del prodotto. | La sovracalcinazione porta alla "cottura a secco". |

Ottieni una Calcinazione Perfetta con KINTEK

Padroneggiare il controllo preciso della temperatura del tuo processo di calcinazione è fondamentale per produrre materiali reattivi di elevata purezza. Che tu stia sviluppando catalizzatori, lavorando minerali o producendo ceramiche avanzate, il forno giusto fa tutta la differenza.

KINTEK è specializzata in forni da laboratorio ad alta temperatura progettati per applicazioni di calcinazione esigenti. Le nostre apparecchiature forniscono il riscaldamento uniforme e il controllo preciso della temperatura di cui hai bisogno per evitare la sottocalcinazione e prevenire la sinterizzazione distruttiva.

Lascia che ti aiutiamo a ottimizzare la tua lavorazione termica:

- Seleziona il forno giusto per il tuo materiale specifico e l'intervallo di temperatura (800°C a 1300°C+).

- Garantisci una decomposizione completa e raggiungi le fasi cristalline desiderate.

- Migliora la qualità e la consistenza del tuo prodotto con apparecchiature affidabili e durevoli.

Contatta oggi i nostri esperti termici per discutere le tue esigenze di calcinazione e scoprire come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio e portare avanti la tua ricerca.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità