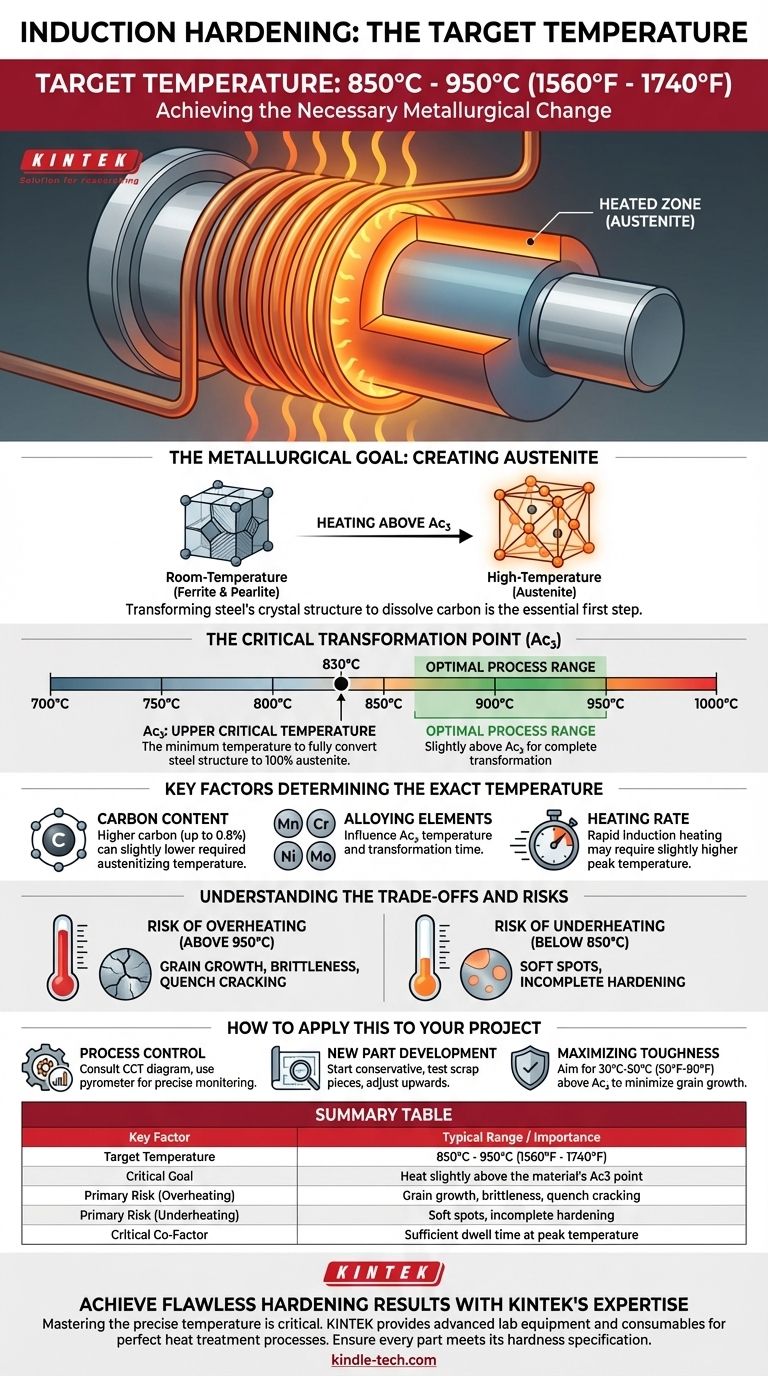

La temperatura target per la tempra a induzione non è un valore singolo, ma un intervallo specifico, tipicamente compreso tra 850°C e 950°C (1560°F - 1740°F) per gli acciai al carbonio e legati comuni. La temperatura esatta dipende in modo critico dalla composizione specifica della lega. L'obiettivo è riscaldare il materiale appena al di sopra della sua temperatura di trasformazione critica superiore unica (Ac3) per ottenere il necessario cambiamento metallurgico prima della tempra.

Il principio fondamentale non è semplicemente raggiungere una temperatura generica, ma riscaldare l'acciaio quel tanto che basta per trasformare la sua struttura cristallina in austenite. Questo controllo preciso della temperatura è la chiave per ottenere la durezza superficiale desiderata senza compromettere l'integrità del pezzo.

L'Obiettivo Metallurgico: Creare l'Austenite

La tempra a induzione funziona manipolando la struttura cristallina dell'acciaio. La temperatura utilizzata è semplicemente lo strumento per ottenere il cambiamento strutturale richiesto sulla superficie del componente.

La Temperatura di Austenitizzazione

L'obiettivo primario del riscaldamento è raggiungere la temperatura di austenitizzazione. Questo è il punto in cui la struttura dell'acciaio a temperatura ambiente (ferrite e perlite) si trasforma in una nuova struttura ad alta temperatura chiamata austenite.

L'austenite ha un reticolo cristallino cubico a facce centrate unico che può sciogliere una quantità significativa di carbonio. Questo è il primo passo essenziale nel processo di indurimento.

Il Punto di Trasformazione Critico (Ac3)

Ogni lega di acciaio ha una temperatura specifica nota come temperatura critica superiore, o Ac3. Questa è la temperatura minima richiesta per convertire completamente la struttura dell'acciaio in austenite al 100%.

Pertanto, la temperatura target per la tempra a induzione deve essere sempre impostata leggermente al di sopra del punto Ac3 del materiale specifico trattato. Ciò garantisce una trasformazione completa e uniforme nella zona riscaldata.

Intervalli di Temperatura Tipici

Per i materiali temprati più comunemente utilizzati—acciai al carbonio medio e a basso tenore di lega (come 1045, 4140 o 4340)—la temperatura Ac3 impone una temperatura di processo generalmente compresa tra 850°C e 950°C (1560°F - 1740°F).

Il riscaldamento al di sotto di questo intervallo comporterà una tempra incompleta, mentre il riscaldamento significativamente al di sopra introduce altri rischi.

Fattori Chiave Che Determinano la Temperatura Esatta

L'intervallo "850°C - 950°C" è una linea guida, non una regola. La temperatura precisa per la tua applicazione è determinata dalle proprietà uniche del materiale.

Contenuto di Carbonio

Il contenuto di carbonio dell'acciaio ha un effetto diretto sulla sua temperatura Ac3. Come regola generale, un maggiore contenuto di carbonio (fino a circa lo 0,8%) può abbassare leggermente la temperatura di austenitizzazione richiesta.

Elementi di Lega

Elementi come manganese, cromo, nichel e molibdeno influenzano tutti le caratteristiche di trasformazione dell'acciaio. Possono aumentare o diminuire la temperatura Ac3 e, cosa altrettanto importante, influenzare il tempo necessario a quella temperatura affinché la trasformazione si completi.

Velocità di Riscaldamento

Il riscaldamento a induzione è eccezionalmente veloce. Questa rapida velocità di riscaldamento significa che potrebbe essere necessario utilizzare una temperatura di picco leggermente più alta rispetto a quanto si farebbe in un processo di riscaldamento in forno più lento. Ciò assicura che il nucleo dello strato superficiale riscaldato abbia tempo sufficiente per trasformarsi completamente in austenite prima che inizi la tempra.

Comprendere i Compromessi e i Rischi

Scegliere la temperatura corretta è un atto di bilanciamento. Deviare dal punto ottimale in entrambe le direzioni porta al fallimento del processo.

Il Rischio di Surriscaldamento

Riscaldare l'acciaio significativamente al di sopra della sua temperatura Ac3 provoca la crescita dei grani cristallini all'interno dell'austenite. Le strutture a grana grossa diventano molto fragili e sono più suscettibili alla distorsione o alla criccatura da tempra quando il pezzo viene raffreddato rapidamente.

Il Rischio di Sottoriscaldamento

Se non si raggiunge una temperatura superiore al punto Ac3, la trasformazione in austenite sarà incompleta. Ciò si traduce in "punti morbidi" e nell'incapacità di raggiungere la durezza e la resistenza all'usura specificate, vanificando lo scopo del processo di indurimento.

L'Importanza del Tempo di Permanenza

La temperatura non è l'unica variabile; anche il tempo di permanenza, ovvero per quanto tempo il materiale viene mantenuto alla temperatura di picco, è fondamentale. Un tempo di permanenza troppo breve causerà una trasformazione incompleta, mentre un tempo di permanenza troppo lungo può portare agli stessi problemi di crescita del grano del surriscaldamento.

Come Applicarlo al Tuo Progetto

Il tuo obiettivo è trovare la temperatura più bassa possibile sopra il punto Ac3 che raggiunga in modo affidabile la tempra completa per il tuo pezzo e processo specifico.

- Se la tua attenzione principale è il controllo del processo e la ripetibilità: Consulta il diagramma di Trasformazione per Raffreddamento Continuo (CCT) del materiale per identificare la temperatura Ac3 e utilizza un pirometro senza contatto per monitorare con precisione la temperatura superficiale del pezzo durante il ciclo.

- Se la tua attenzione principale è lo sviluppo di un processo per un nuovo pezzo: Inizia con una stima conservativa all'estremità inferiore dell'intervallo previsto del materiale ed esegui test su pezzi di scarto. Analizza la durezza e la microstruttura risultanti, regolando la temperatura verso l'alto con piccoli incrementi fino a quando non si ottengono le proprietà desiderate senza segni di surriscaldamento.

- Se la tua attenzione principale è massimizzare la tenacità garantendo la durezza: Punta a una temperatura target che sia solo circa 30°C - 50°C (50°F - 90°F) al di sopra del punto Ac3 del materiale. Ciò minimizza la crescita del grano e riduce il rischio di fragilità.

In definitiva, la temperatura è la leva principale che utilizzi per controllare le proprietà metallurgiche finali del componente.

Tabella Riassuntiva:

| Fattore Chiave | Intervallo Tipico / Importanza |

|---|---|

| Temperatura Target | 850°C - 950°C (1560°F - 1740°F) |

| Obiettivo Critico | Riscaldare leggermente al di sopra del punto Ac3 del materiale |

| Rischio Principale (Surriscaldamento) | Crescita del grano, fragilità, criccatura da tempra |

| Rischio Principale (Sottoriscaldamento) | Punti morbidi, tempra incompleta |

| Co-fattore Critico | Tempo di permanenza sufficiente alla temperatura di picco |

Ottieni Risultati di Tempra Impeccabili con l'Esperienza di KINTEK

Padroneggiare la temperatura precisa per la tempra a induzione è fondamentale per le prestazioni e la longevità del tuo componente. La temperatura sbagliata può portare a guasti costosi come punti morbidi o criccatura da tempra.

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo di cui hai bisogno per sviluppare, monitorare e perfezionare i tuoi processi di trattamento termico. Che tu stia allestendo una nuova linea di produzione o ottimizzando una esistente, le nostre soluzioni ti aiutano a ottenere risultati coerenti e di alta qualità.

Lascia che ti aiutiamo ad assicurare che ogni pezzo soddisfi le sue specifiche di durezza.

Contatta oggi i nostri esperti per discutere la tua applicazione specifica e come KINTEK può supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali sono le parti di un forno a vuoto? Una guida ai 5 sistemi principali

- Qual è la differenza tra ricottura, tempra e rinvenimento? Padroneggiare le proprietà dei metalli per il tuo laboratorio

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Cos'è un forno per trattamento termico sottovuoto? La guida definitiva alla lavorazione in atmosfera controllata

- Quali sono i quattro tipi di processi di trattamento termico? Ricottura completa, normalizzazione, tempra e rinvenimento