Nella sua essenza, un forno a muffola è un forno ad alta temperatura autonomo. La sua struttura è costituita da una camera isolata centrale, chiamata muffola, riscaldata da elementi riscaldanti elettrici esterni. Questo è gestito da un sistema di controllo della temperatura preciso ed è alloggiato all'interno di un involucro esterno protettivo.

La caratteristica distintiva di un forno a muffola è il suo principio di progettazione: il riscaldamento indiretto. La camera "a muffola" isola il campione dagli elementi riscaldanti, assicurando che venga riscaldato uniformemente per irraggiamento e convezione, libero da qualsiasi contaminante prodotto dalla fonte di calore.

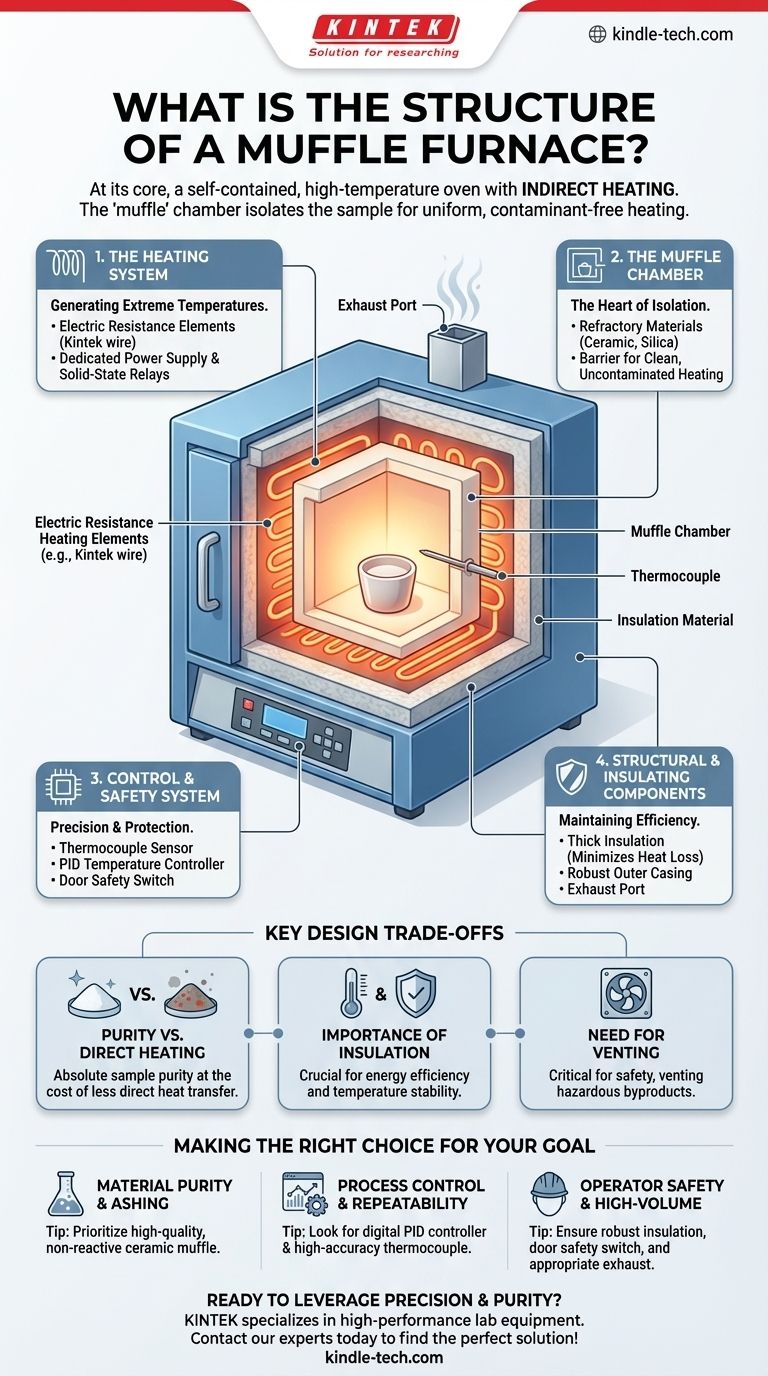

L'anatomia di un forno a muffola: una scomposizione funzionale

Comprendere come ogni componente contribuisca al funzionamento del forno è fondamentale per apprezzarne le capacità. La struttura può essere suddivisa in quattro sistemi principali che lavorano in concerto.

Il sistema di riscaldamento: generare temperature estreme

Il sistema di riscaldamento è il motore del forno, responsabile della generazione delle alte temperature necessarie per processi come la calcinazione, il trattamento termico e la ricerca sui materiali.

È composto principalmente da elementi riscaldanti a resistenza elettrica. Questi sono spesso realizzati con leghe durevoli come ferro-cromo-alluminio (ad esempio, filo Kintek) che possono resistere a cicli di temperatura estremi ripetuti. Un alimentatore dedicato, spesso gestito da relè a stato solido, fornisce la tensione necessaria a questi elementi.

La camera a muffola: il cuore dell'isolamento

Questo è il componente che conferisce al forno il suo nome e la sua funzione unica. La muffola è la camera interna in cui vengono posizionati i campioni.

Questa camera è costruita con materiali refrattari resistenti alle alte temperature, come ceramica densa, silice o fibra di alluminio. Il suo ruolo fondamentale è quello di agire come barriera, separando il campione dal contatto diretto con gli elementi riscaldanti. Questa separazione è ciò che garantisce un riscaldamento pulito e non contaminato.

Il sistema di controllo e sicurezza: precisione e protezione

Questo sistema è il cervello del forno, garantendo temperature accurate e un funzionamento sicuro. È costituito da un sensore, un controllore e interblocchi di sicurezza.

Una termocoppia funge da sensore di temperatura, estendendosi all'interno della camera per misurare accuratamente la temperatura interna. Questi dati vengono inviati a un regolatore di temperatura, spesso un sofisticato regolatore PID (Proporzionale-Integrale-Derivativo) basato su microprocessore, che accende e spegne gli elementi riscaldanti per mantenere con precisione la temperatura impostata. Per sicurezza, la maggior parte dei forni moderni include un interruttore di sicurezza della porta che interrompe automaticamente l'alimentazione agli elementi riscaldanti quando la porta viene aperta.

I componenti strutturali e isolanti: mantenere l'efficienza

Questi componenti forniscono la struttura fisica, l'efficienza termica e la sicurezza per l'intero sistema. Il forno è avvolto in un spesso materiale isolante per ridurre al minimo la perdita di calore, migliorare l'uniformità della temperatura e mantenere l'esterno fresco al tatto.

Questo intero assemblaggio è alloggiato all'interno di un robusto involucro esterno, tipicamente realizzato in acciaio verniciato a polvere o alluminio, che fornisce integrità strutturale e protezione. Molti forni dispongono anche di una porta di scarico o di un foro di sfiato per evacuare in sicurezza i gas e i fumi generati durante il processo di riscaldamento.

Comprendere i compromessi chiave di progettazione

La struttura di un forno a muffola è un esercizio deliberato di bilanciamento tra prestazioni, sicurezza e costo. Il suo design affronta direttamente le sfide riscontrate nei forni più semplici.

Purezza rispetto al riscaldamento diretto

Il compromesso principale è l'efficienza rispetto alla purezza. Un forno semplice con elementi riscaldanti esposti potrebbe riscaldarsi più velocemente, ma il campione è esposto a radiazioni dirette, potenzialmente irregolari, e a eventuali contaminanti provenienti dagli elementi. Il design a muffola garantisce l'assoluta purezza del campione a costo di un percorso di trasferimento del calore leggermente meno diretto.

L'importanza dell'isolamento

Un isolamento di alta qualità è fondamentale. Non solo rende il forno più efficiente dal punto di vista energetico impedendo la fuoriuscita di calore, ma assicura anche stabilità e uniformità della temperatura all'interno della camera. Un isolamento meno efficace comporta costi operativi più elevati e risultati sperimentali meno affidabili.

La necessità di ventilazione

Sebbene la camera sia isolata, i processi chimici all'interno del campione possono comunque rilasciare gas o fumi. Un sistema di scarico integrato non è solo un accessorio; per applicazioni come la calcinazione o la decomposizione chimica, è una caratteristica di sicurezza critica per prevenire l'accumulo di pressione e sfiatare sottoprodotti potenzialmente pericolosi.

Fare la scelta giusta per il tuo obiettivo

La costruzione specifica di un forno a muffola dovrebbe essere allineata con la tua applicazione principale.

- Se la tua attenzione principale è la purezza dei materiali e la calcinazione: Dai priorità a un forno con una camera a muffola in ceramica o silice di alta qualità e non reattiva per garantire zero contaminazioni.

- Se la tua attenzione principale è il controllo del processo e la ripetibilità: Cerca un forno con un controller PID digitale e una termocoppia ad alta precisione per una gestione precisa della temperatura.

- Se la tua attenzione principale è la sicurezza dell'operatore e l'uso ad alto volume: Assicurati che il forno disponga di un isolamento robusto, di un interruttore di sicurezza della porta affidabile e di un sistema di scarico appropriato per il tuo processo specifico.

Comprendendo la funzione di ogni componente strutturale, puoi sfruttare efficacemente le capacità uniche di un forno a muffola per i tuoi obiettivi tecnici specifici.

Tabella riassuntiva:

| Componente | Funzione principale | Caratteristiche chiave |

|---|---|---|

| Sistema di riscaldamento | Genera alte temperature | Elementi a resistenza elettrica (es. filo Kintek) |

| Camera a muffola | Isola il campione per la purezza | Materiali refrattari (ceramica, silice) |

| Sistema di controllo e sicurezza | Gestisce temperatura e sicurezza | Controllore PID, termocoppia, interruttore di sicurezza porta |

| Struttura e isolamento | Fornisce efficienza e sicurezza | Isolamento spesso, involucro in acciaio, porta di scarico |

Pronto a sfruttare la precisione e la purezza di un forno a muffola per il tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi forni a muffola progettati per applicazioni critiche come la calcinazione, il trattamento termico e la ricerca sui materiali. I nostri forni garantiscono risultati privi di contaminazioni, controllo preciso della temperatura e sicurezza dell'operatore.

Lascia che ti aiutiamo a raggiungere i tuoi obiettivi tecnici. Contatta oggi stesso i nostri esperti per trovare la soluzione perfetta per le esigenze del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- I forni a muffola devono essere ventilati? Guida essenziale per la sicurezza e le prestazioni

- Cos'è un test con forno a muffola? Ottieni un riscaldamento preciso e senza contaminazioni per il tuo laboratorio

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio

- Qual è il principio del forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e preciso