In sostanza, lo sputtering è un processo fisico altamente controllato utilizzato per creare film ultrasottili di materiale. Opera all'interno di un vuoto bombardando un materiale sorgente, chiamato bersaglio, con ioni energetici. Questa collisione ha una forza sufficiente per staccare fisicamente gli atomi dal bersaglio, che poi viaggiano e si depositano su una superficie vicina, nota come substrato, formando un rivestimento preciso e uniforme.

Lo sputtering è meglio compreso come un gioco microscopico di biliardo atomico. Utilizzando ioni ad alta energia come "biglie" per colpire un materiale bersaglio, otteniamo un controllo preciso sull'eiezione e la deposizione di singoli atomi, consentendo la creazione di film specializzati con proprietà spesso impossibili da ottenere attraverso metodi chimici o termici.

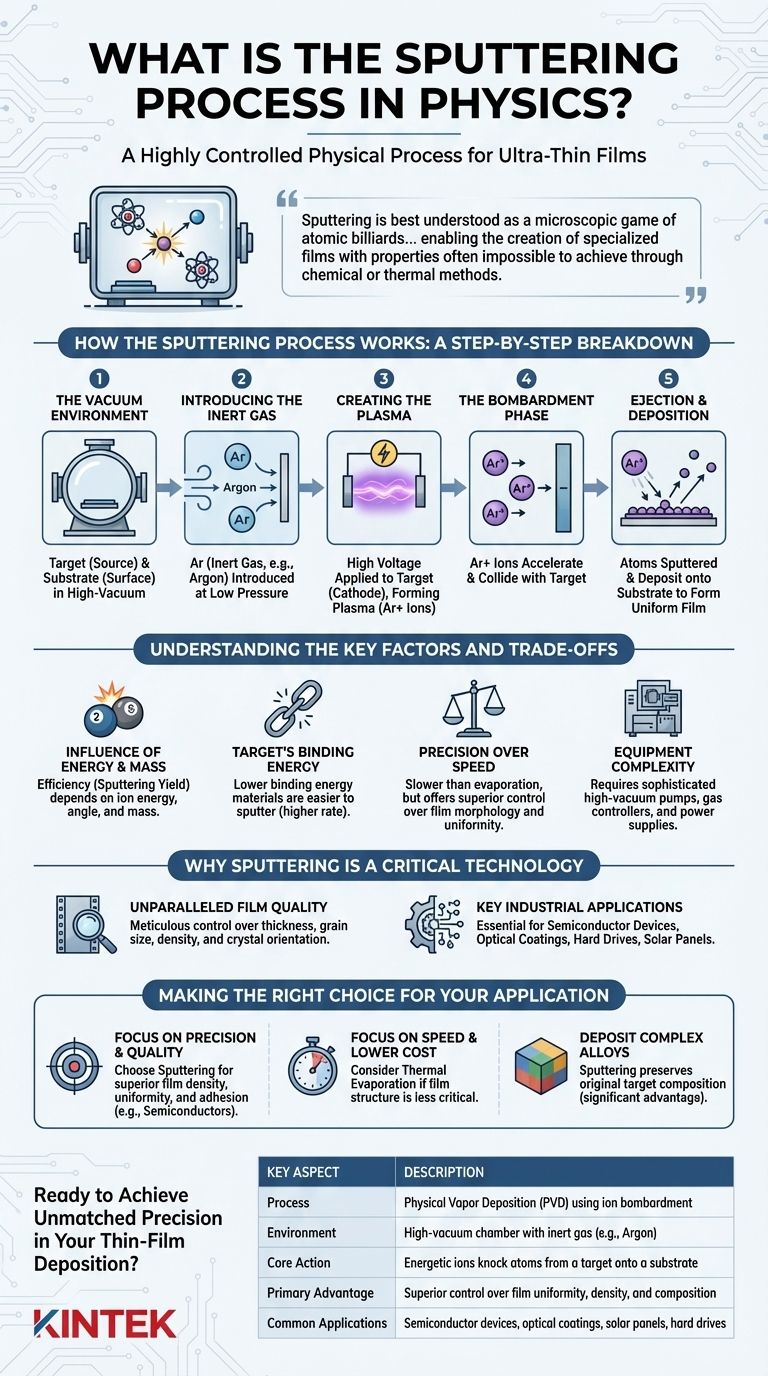

Come funziona il processo di sputtering: una ripartizione passo-passo

Il processo di sputtering, sebbene complesso nella sua fisica, segue una sequenza di eventi chiara e logica. Ogni passaggio è fondamentale per garantire la qualità e l'uniformità del film sottile finale.

L'ambiente sotto vuoto

Innanzitutto, sia il bersaglio (il materiale sorgente) che il substrato (la superficie da rivestire) vengono posti all'interno di una camera ad alto vuoto. Questo vuoto è essenziale per rimuovere aria e altri contaminanti che potrebbero interferire con il processo o rimanere intrappolati nel film, compromettendone la purezza.

Introduzione del gas inerte

Un gas inerte, più comunemente l'Argon, viene quindi introdotto nella camera a una pressione molto bassa. Questo gas non è reattivo e non si legherà chimicamente con il materiale bersaglio; il suo unico scopo è servire come fonte per le particelle bombardanti.

Creazione del plasma

Viene applicata un'alta tensione attraverso la camera, con il materiale bersaglio che agisce come catodo (elettrodo negativo). Questa tensione energizza gli elettroni liberi, che collidono con gli atomi neutri di Argon. Queste collisioni staccano gli elettroni dagli atomi di Argon, creando ioni Argon caricati positivamente e formando un gas ionizzato incandescente noto come plasma.

La fase di bombardamento

Poiché sono caricati positivamente, gli ioni Argon sono ora intensamente attratti dal bersaglio caricato negativamente. Accelerano attraverso il plasma e collidono con la superficie del bersaglio con una significativa energia cinetica. Questa è l'azione fisica centrale del processo.

Eiezione e deposizione

Il trasferimento di quantità di moto dalla collisione ionica è abbastanza potente da superare le forze che legano insieme gli atomi del bersaglio. Ciò fa sì che particelle microscopiche – atomi o molecole – del materiale bersaglio vengano fisicamente espulse, o "sputterate", dalla superficie. Queste particelle espulse viaggiano attraverso il vuoto e atterrano sul substrato, costruendo gradualmente un film sottile e altamente uniforme.

Comprendere i fattori chiave e i compromessi

L'efficacia e il risultato dello sputtering non sono casuali. Sono governati da principi fisici che possono essere controllati per ottenere risultati specifici. Comprendere questi fattori è fondamentale per apprezzare i punti di forza e i limiti della tecnologia.

L'influenza dell'energia e della massa

L'efficienza del processo, nota come resa di sputtering, dipende fortemente dall'energia, dall'angolo e dalla massa degli ioni bombardanti. Ioni a maggiore energia generalmente espellono più atomi bersaglio, ma c'è un punto di rendimenti decrescenti.

L'energia di legame del bersaglio

La natura stessa del materiale bersaglio è un fattore critico. I materiali con una energia di legame inferiore – il che significa che i loro atomi sono meno strettamente legati – sono più facili da sputterare e avranno un tasso di deposizione più elevato.

Precisione sulla velocità

Un compromesso significativo con lo sputtering è il suo tasso di deposizione. Rispetto ad altri metodi come l'evaporazione termica, lo sputtering è generalmente un processo più lento. Questo è il prezzo da pagare per un controllo superiore sulla morfologia, densità e uniformità del film.

Complessità dell'attrezzatura

I sistemi di sputtering richiedono attrezzature sofisticate e spesso costose, tra cui pompe per alto vuoto, controllori di flusso di gas precisi e alimentatori specializzati. Questa complessità lo rende un processo su scala industriale piuttosto che una semplice tecnica da banco.

Perché lo sputtering è una tecnologia critica

Il controllo preciso offerto dallo sputtering lo rende uno strumento indispensabile nella scienza e nelle industrie ad alta tecnologia. Le sue applicazioni sono diffuse e si trovano spesso nei dispositivi che usiamo ogni giorno.

Qualità del film senza pari

Lo sputtering consente un controllo meticoloso sulle proprietà del film, inclusi spessore, dimensione del grano, densità e persino orientamento cristallino. Questa precisione è essenziale per la creazione di materiali ad alte prestazioni.

Applicazioni industriali chiave

Questa tecnologia è fondamentale per la produzione moderna. Viene utilizzata per produrre dispositivi a semiconduttore, creare rivestimenti ottici su lenti (come strati antiriflesso) e depositare film sottili per dischi rigidi, pannelli solari e altri prodotti nanotecnologici avanzati.

Fare la scelta giusta per la tua applicazione

La scelta di una tecnica di deposizione dipende interamente dai requisiti del prodotto finale. Lo sputtering eccelle nelle applicazioni in cui le proprietà del materiale sono fondamentali.

- Se il tuo obiettivo principale è la precisione e la qualità del film: Lo sputtering offre un controllo superiore sulla densità, uniformità e adesione del film per applicazioni esigenti come semiconduttori o rivestimenti ottici.

- Se il tuo obiettivo principale è la velocità di deposizione e un costo inferiore: Metodi più semplici come l'evaporazione termica possono essere più efficienti per applicazioni in cui la struttura del film è meno critica.

- Se è necessario depositare leghe o composti complessi: Lo sputtering è altamente efficace nel preservare la composizione originale del materiale bersaglio nel film finale, un vantaggio significativo rispetto ad altri metodi.

In definitiva, comprendere la fisica dello sputtering ti consente di sfruttare un processo che trasforma le materie prime in superfici tecnologiche ad alte prestazioni, un atomo alla volta.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Processo | Deposizione fisica da vapore (PVD) tramite bombardamento ionico |

| Ambiente | Camera ad alto vuoto con gas inerte (es. Argon) |

| Azione principale | Ioni energetici staccano atomi da un bersaglio su un substrato |

| Vantaggio primario | Controllo superiore su uniformità, densità e composizione del film |

| Applicazioni comuni | Dispositivi a semiconduttore, rivestimenti ottici, pannelli solari, dischi rigidi |

Pronto a raggiungere una precisione ineguagliabile nella deposizione dei tuoi film sottili?

In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di sputtering avanzati, per soddisfare le esigenze rigorose dei moderni laboratori e strutture di ricerca e sviluppo. Sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti ottici o prodotti nanotecnologici, le nostre soluzioni offrono la qualità e il controllo superiori del film di cui hai bisogno.

Lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura giusta per migliorare le tue capacità di ricerca e produzione. Contatta KINTEK oggi per discutere le tue specifiche esigenze di laboratorio e scoprire come la nostra tecnologia di sputtering può far progredire le tue innovazioni.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Perché una fase di raffreddamento con controllo preciso della temperatura è necessaria per l'iCVD? Master Surface Engineering Thermodynamics

- Quali sono i vantaggi del rivestimento mediante tecnica di sputtering? Qualità del film superiore e versatilità dei materiali

- Cos'è un sistema di deposizione? Il motore dietro l'elettronica moderna e i materiali avanzati

- Come si fa a coltivare il grafene? Scegli il Metodo Giusto per la Tua Applicazione

- Cos'è il metodo di deposizione fisica da vapore (PVD) per i nanomateriali? Una guida ai film sottili ad alte prestazioni

- Quali sono le parti della deposizione chimica da fase vapore? Una guida ai componenti del sistema CVD

- Che ruolo svolge un sistema CVD sotto vuoto nell'incapsulamento di impianti neurali in Parylene C? Ottenere uno scudo biologico ad alta purezza

- Cos'è la tecnica di crescita da vapore nella crescita dei cristalli? Ottieni Purezza e Precisione Ineguagliabili