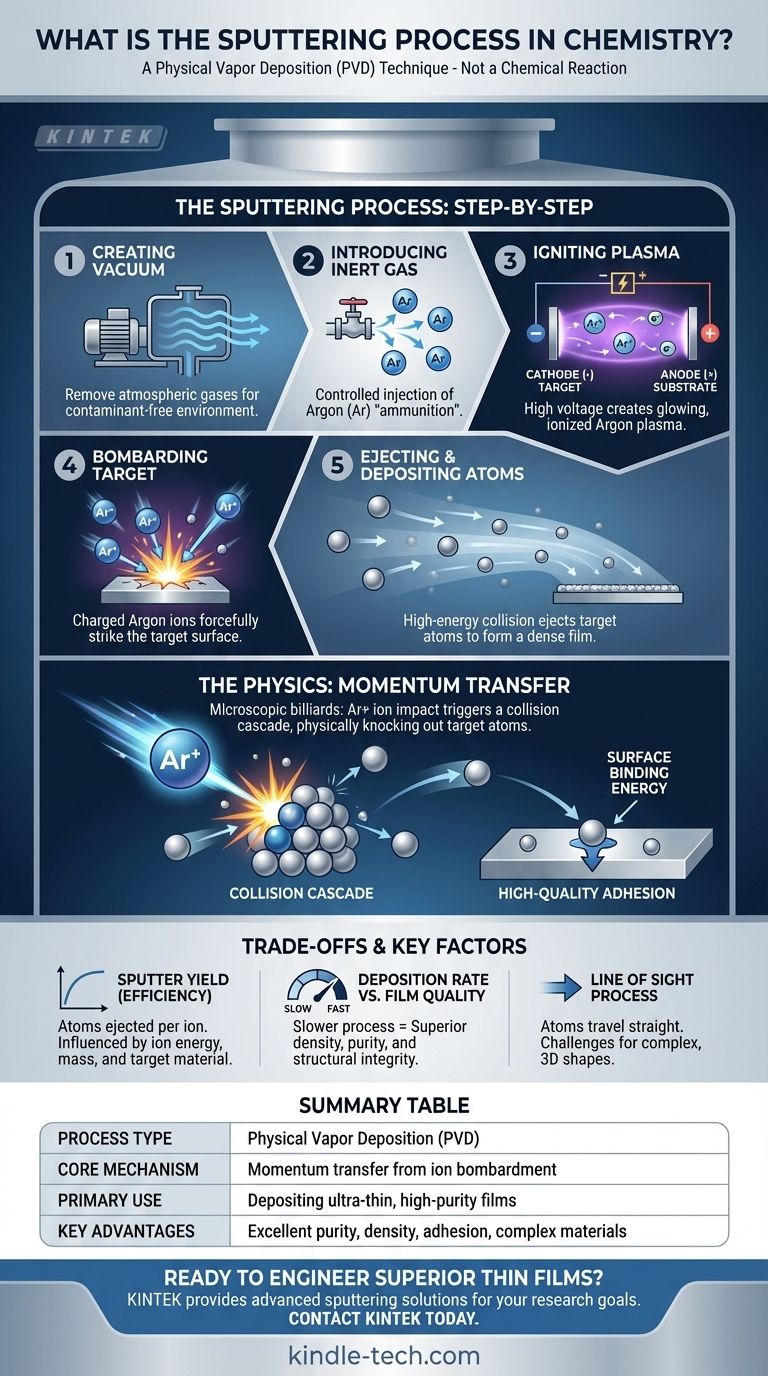

Nella sua essenza, lo sputtering è una tecnica di deposizione fisica da vapore (PVD), non chimica. È un processo altamente controllato utilizzato per depositare un film ultra-sottile di un materiale su una superficie, nota come substrato. Ciò si ottiene posizionando un materiale sorgente (il "bersaglio") e il substrato sottovuoto, introducendo un gas inerte come l'Argon e creando un plasma che bombarda il bersaglio, sbalzando fisicamente i suoi atomi per rivestire il substrato.

Lo sputtering non deve essere inteso come una reazione chimica, ma come un gioco di biliardo microscopico. Utilizza il momento fisico degli ioni di gas energizzati per scheggiare gli atomi da un materiale bersaglio, consentendo la creazione di film sottili eccezionalmente puri, densi e fortemente legati con proprietà ingegnerizzate con precisione.

Come Funziona lo Sputtering: Una Spiegazione Passo Passo

Il processo di sputtering si basa su una sequenza di eventi fisici che si verificano all'interno di un ambiente sottovuoto controllato. Ogni fase è fondamentale per la qualità finale e le caratteristiche del film depositato.

Fase 1: Creazione dell'Ambiente Sottovuoto

L'intero processo si svolge in una camera a vuoto. Questo è essenziale per rimuovere i gas atmosferici come ossigeno e azoto, che altrimenti contaminerebbero il film o reagirebbero con i materiali. Il vuoto assicura che gli atomi sparati possano viaggiare dal bersaglio al substrato senza collisioni indesiderate.

Fase 2: Introduzione di un Gas Inerte

Una piccola quantità controllata di un gas inerte, più comunemente Argon (Ar), viene introdotta nella camera. Questo gas non è destinato a reagire con i materiali; invece, verrà utilizzato come "munizione" per bombardare il bersaglio.

Fase 3: Accensione del Plasma

Viene applicata un'alta tensione tra il bersaglio e il substrato, con il bersaglio che funge da catodo (negativo). Questo forte campo elettrico strappa gli elettroni dagli atomi di Argon, creando un gas ionizzato e incandescente noto come plasma. Questo plasma è una miscela di ioni di Argon caricati positivamente (Ar+) ed elettroni liberi.

Fase 4: Bombardamento del Bersaglio

Gli ioni di Argon caricati positivamente vengono accelerati con forza dal campo elettrico e si schiantano contro il materiale bersaglio caricato negativamente. Colpiscono la superficie con una significativa energia cinetica.

Fase 5: Espulsione e Deposizione degli Atomi

Questo bombardamento ad alta energia sbalza fisicamente, o "spruzza", singoli atomi o molecole dal materiale bersaglio. Questo processo crea un flusso di vapore di atomi del bersaglio che viaggiano attraverso la camera e atterrano sul substrato, costruendo gradualmente un film sottile e uniforme.

La Fisica dello Sputtering: Uno Sguardo Più Approfondito

Comprendere la fisica sottostante rivela perché lo sputtering è una tecnica così potente e precisa per l'ingegneria dei materiali.

Il Principio del Trasferimento di Momento

A differenza dell'evaporazione, che utilizza il calore, lo sputtering si basa puramente sul trasferimento di momento. Quando uno ione di Argon energizzato colpisce il bersaglio, innesca una cascata di collisioni all'interno della struttura atomica del materiale, simile a una palla da biliardo che rompe un triangolo di palle.

Superare l'Energia di Legame Superficiale

Un atomo viene espulso dal bersaglio solo se la reazione a catena delle collisioni raggiunge la superficie con energia sufficiente per superare l'energia di legame superficiale—la forza che tiene uniti gli atomi. Questo è un effetto puramente meccanico di "espulsione".

Il Risultato: Adesione di Alta Qualità

Gli atomi sparati arrivano al substrato con una notevole energia cinetica, molto più alta rispetto all'evaporazione termica. Questa energia permette loro di incastrarsi leggermente nella superficie del substrato, formando un film più denso con un'adesione significativamente più forte.

Comprendere i Compromessi e i Fattori Chiave

Sebbene potente, lo sputtering è un processo complesso con vantaggi e limitazioni specifiche che ne determinano l'idoneità per una data applicazione.

Resa di Sputtering: La Misura dell'Efficienza

La resa di sputtering è il numero di atomi del bersaglio espulsi per ione incidente. Questa metrica chiave è influenzata dall'energia dello ione, dalla sua massa (gas più pesanti come lo Xeno possono essere più efficienti), dall'angolo di impatto e dall'energia di legame del materiale bersaglio stesso.

Velocità di Deposizione vs. Qualità del Film

In generale, lo sputtering è un processo di deposizione più lento rispetto all'evaporazione termica. Tuttavia, questo processo più lento e più energetico di solito si traduce in film con densità, purezza e integrità strutturale superiori.

È un Processo a "Linea di Vista"

Gli atomi sparati viaggiano in una linea relativamente retta dal bersaglio al substrato. Ciò rende difficile rivestire uniformemente forme complesse e tridimensionali senza macchinari sofisticati per ruotare o muovere il substrato durante la deposizione.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta dello sputtering dipende interamente dalle proprietà richieste del film finale. Il processo offre un controllo senza pari ma comporta la propria serie di considerazioni.

- Se il tuo obiettivo principale sono film ad alta purezza e densi: Lo sputtering è ideale perché preserva l'esatta composizione del materiale sorgente senza gli effetti di distillazione frazionata osservati nell'evaporazione termica delle leghe.

- Se il tuo obiettivo principale è il rivestimento con materiali complessi: Lo sputtering eccelle nel depositare leghe, ceramiche e composti difficili o impossibili da fondere ed evaporare.

- Se il tuo obiettivo principale è un'adesione e una durata eccezionali: L'alta energia cinetica degli atomi sparati crea un legame più forte con il substrato, rendendolo perfetto per applicazioni che richiedono rivestimenti robusti.

- Se il tuo obiettivo principale è una deposizione ad alta velocità e a basso costo: Potresti esplorare alternative più semplici come l'evaporazione termica, specialmente per applicazioni meno impegnative o rivestimenti metallici semplici.

Comprendere questi principi ti consente di sfruttare lo sputtering non solo come tecnica di rivestimento, ma come strumento preciso per ingegnerizzare materiali a livello atomico.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Meccanismo Centrale | Trasferimento di momento tramite bombardamento ionico (es. Argon) |

| Uso Principale | Deposizione di film ultra-sottili e ad alta purezza su substrati |

| Vantaggi Chiave | Eccellente purezza del film, densità, adesione e capacità di depositare materiali complessi come leghe e ceramiche |

Pronto a ingegnerizzare film sottili superiori per il tuo laboratorio?

Il processo di sputtering è uno strumento potente per creare rivestimenti ad alte prestazioni con purezza e adesione eccezionali. KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo avanzati per laboratori, inclusi sistemi di sputtering, per soddisfare le precise esigenze dei laboratori di ricerca e sviluppo.

La nostra esperienza ti assicura di ottenere la soluzione giusta per depositare leghe, ceramiche e altri materiali complessi con un controllo senza pari. Lascia che ti aiutiamo a raggiungere i tuoi obiettivi di ingegneria dei materiali con apparecchiature affidabili e di alta qualità.

Contatta KINTEK oggi stesso per discutere la tua applicazione specifica e scoprire come le nostre soluzioni di sputtering possono migliorare la tua ricerca.

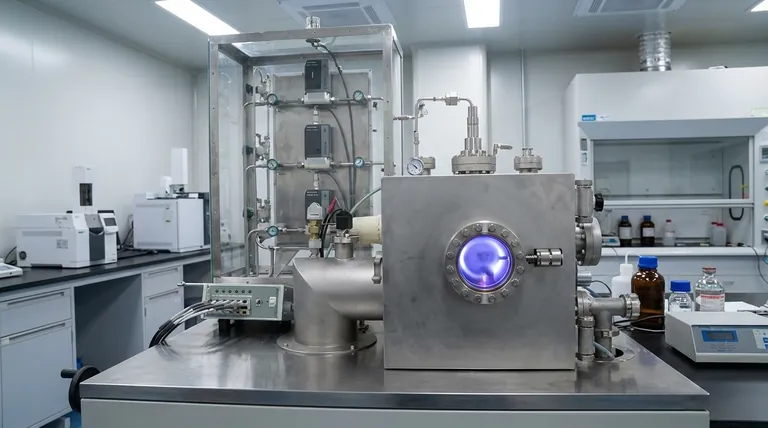

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse