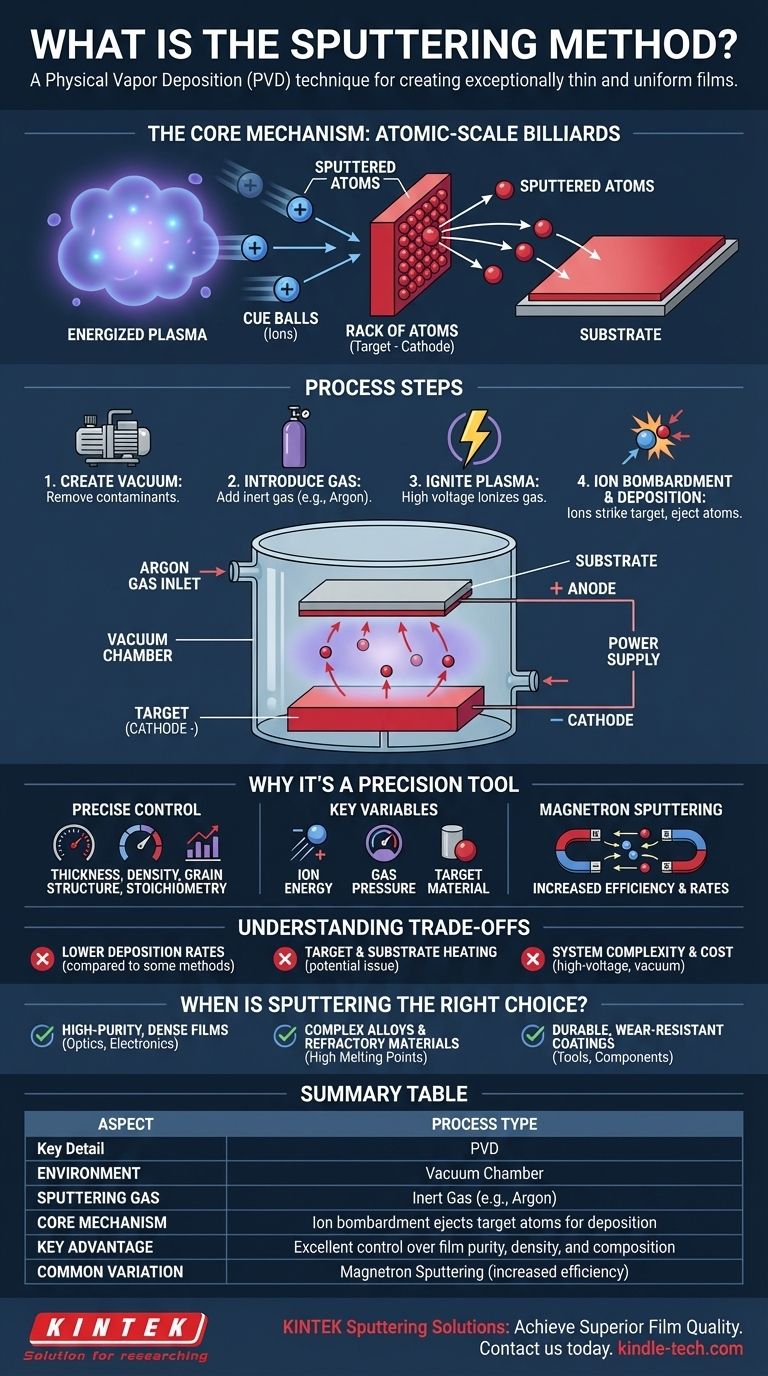

In sostanza, lo sputtering è un metodo di deposizione fisica da fase vapore (PVD) utilizzato per depositare strati eccezionalmente sottili e uniformi di materiale su una superficie. Il processo avviene sottovuoto e utilizza un gas energizzato, o plasma, per espellere fisicamente gli atomi da un materiale sorgente (il "bersaglio") e depositarli su un substrato, formando un film ad alte prestazioni atomo per atomo.

Lo sputtering è fondamentalmente un processo di biliardo su scala atomica. Energizzando un gas inerte in un plasma, creiamo delle "palle bianche" (ioni) che colpiscono una "rastrelliera" di atomi (il bersaglio), facendoli staccare per atterrare precisamente su una superficie vicina (il substrato).

Il meccanismo centrale: dal plasma al film sottile

Per comprendere lo sputtering, è meglio visualizzarlo come una sequenza di eventi controllati che avvengono all'interno di una camera a vuoto. Ogni fase è fondamentale per la qualità finale del film.

Creazione dell'ambiente a vuoto

L'intero processo avviene in una camera a vuoto. Ciò è fondamentale per rimuovere l'aria e altre particelle che potrebbero contaminare il film o interferire con il movimento degli atomi "sputtered".

Introduzione del gas di sputtering

Una piccola quantità controllata di gas inerte di elevata purezza, più comunemente Argon, viene introdotta nella camera. Questo gas è la "munizione" per il processo; i suoi atomi verranno energizzati per bombardare il bersaglio.

Accensione del plasma

Viene applicata un'alta tensione all'interno della camera, con il materiale bersaglio che funge da catodo (carica negativa). Questo potente campo elettrico strappa elettroni dagli atomi di Argon, creando un gas ionizzato e incandescente noto come plasma, una miscela di ioni di Argon caricati positivamente ed elettroni liberi.

Il bombardamento ionico

Gli ioni di Argon caricati positivamente vengono ora fortemente accelerati dal campo elettrico, facendoli collidere ad alta velocità ed energia con il bersaglio caricato negativamente.

Eiezione atomica e deposizione

Questo bombardamento è un puro evento di trasferimento di quantità di moto. Quando gli ioni energetici colpiscono il bersaglio, avviano una cascata di collisioni all'interno della struttura atomica del materiale. Quando questa cascata raggiunge la superficie, espelle atomi individuali dal bersaglio.

Questi atomi espulsi viaggiano attraverso la camera a vuoto, tipicamente in linea di vista, fino a quando non colpiscono il substrato (come un wafer di silicio, una lastra di vetro o una parte in plastica). Al loro arrivo, aderiscono e si condensano, costruendo gradualmente un film sottile e uniforme.

Perché lo sputtering è uno strumento di precisione

Lo sputtering è apprezzato non solo per la sua capacità di rivestire una superficie, ma per l'incredibile grado di controllo che offre. Le proprietà del film finale possono essere ingegnerizzate con precisione.

Controllo sulle proprietà del film

Poiché lo sputtering costruisce un film atomo per atomo, consente un controllo squisito su spessore, densità, struttura a grana e stechiometria (il rapporto preciso degli elementi in un composto) del film. Ciò lo rende indispensabile per creare materiali con proprietà elettriche, ottiche o protettive specifiche.

Variabili di controllo chiave

Il processo è altamente sintonizzabile. Gli esperti regolano diverse variabili per ottenere il risultato desiderato, tra cui:

- Energia degli ioni: Un'energia maggiore si traduce in un maggior numero di atomi "sputtered" per ione.

- Pressione del gas: Influenza la densità del plasma e il percorso degli atomi "sputtered".

- Materiale del bersaglio: L'energia di legame e la massa atomica del materiale bersaglio determinano la facilità con cui gli atomi vengono espulsi.

Una variazione comune: lo sputtering a magnetron

Per rendere il processo più efficiente, la maggior parte dei sistemi moderni utilizza lo sputtering a magnetron. Magneti potenti sono posizionati dietro il bersaglio per intrappolare gli elettroni liberi provenienti dal plasma. Questi elettroni intrappolati sono costretti a spiraleggiare vicino alla superficie del bersaglio, aumentando drasticamente il numero di collisioni con gli atomi di Argon e creando un plasma molto più denso ed efficace. Ciò aumenta significativamente i tassi di deposizione.

Comprendere i compromessi

Sebbene potente, lo sputtering non è la soluzione universale per tutte le esigenze di rivestimento. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Tassi di deposizione

Rispetto ad altri metodi come l'evaporazione termica, lo sputtering può avere un tasso di deposizione inferiore. Sebbene lo sputtering a magnetron migliori la velocità, può comunque essere un processo più lento, il che è un fattore nella produzione ad alto volume.

Riscaldamento del bersaglio e del substrato

Il bombardamento ionico costante genera un calore significativo nel bersaglio. Inoltre, l'energia proveniente dal plasma e dagli atomi che si depositano può riscaldare il substrato, il che potrebbe essere un problema per i materiali sensibili al calore come alcune plastiche.

Complessità e costo del sistema

I sistemi di sputtering richiedono una camera a vuoto, alimentatori ad alta tensione, gestione dei gas e spesso sistemi di raffreddamento e array magnetici avanzati. Ciò rende l'attrezzatura più complessa e costosa rispetto alle tecniche di deposizione più semplici.

Quando lo sputtering è la scelta giusta?

La scelta di un metodo di deposizione dipende interamente dai requisiti tecnici del prodotto finale.

- Se la vostra attenzione principale è sui film densi e di elevata purezza con spessore preciso: Lo sputtering offre un controllo eccezionale sulla morfologia e sulla composizione del film, rendendolo ideale per ottica, elettronica e dispositivi medici.

- Se la vostra attenzione principale è sul rivestimento di leghe complesse o materiali refrattari: Lo sputtering eccelle nella deposizione di materiali con punti di fusione molto elevati (come tungsteno o titanio) che sono difficili o impossibili da evaporare termicamente.

- Se la vostra attenzione principale è sulla creazione di rivestimenti durevoli e resistenti all'usura: L'alta energia degli atomi "sputtered" porta a un'eccellente adesione e a strutture di film dense, perfette per rivestimenti duri su utensili e componenti.

In definitiva, lo sputtering funge da pietra angolare della scienza dei materiali moderna, consentendo la fabbricazione dei film sottili avanzati che alimentano la nostra tecnologia.

Tabella riassuntiva:

| Aspetto | Dettaglio chiave |

|---|---|

| Tipo di processo | Deposizione fisica da fase vapore (PVD) |

| Ambiente | Camera a vuoto |

| Gas di sputtering | Gas inerte (es. Argon) |

| Meccanismo centrale | Il bombardamento ionico espelle gli atomi del bersaglio per la deposizione |

| Vantaggio chiave | Eccellente controllo sulla purezza, densità e composizione del film |

| Variazione comune | Sputtering a magnetron (efficienza aumentata) |

Pronto a integrare lo sputtering di precisione nelle capacità del tuo laboratorio?

KINTEK è specializzata in apparecchiature e materiali di consumo di alta qualità per tutte le tue esigenze di deposizione di film sottili. Le nostre soluzioni di sputtering sono progettate per aiutarti a ottenere una qualità del film superiore, un controllo preciso e risultati affidabili per applicazioni in elettronica, ottica e rivestimenti durevoli.

Contattaci oggi stesso per discutere come la nostra esperienza può far progredire i tuoi progetti di scienza dei materiali!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura