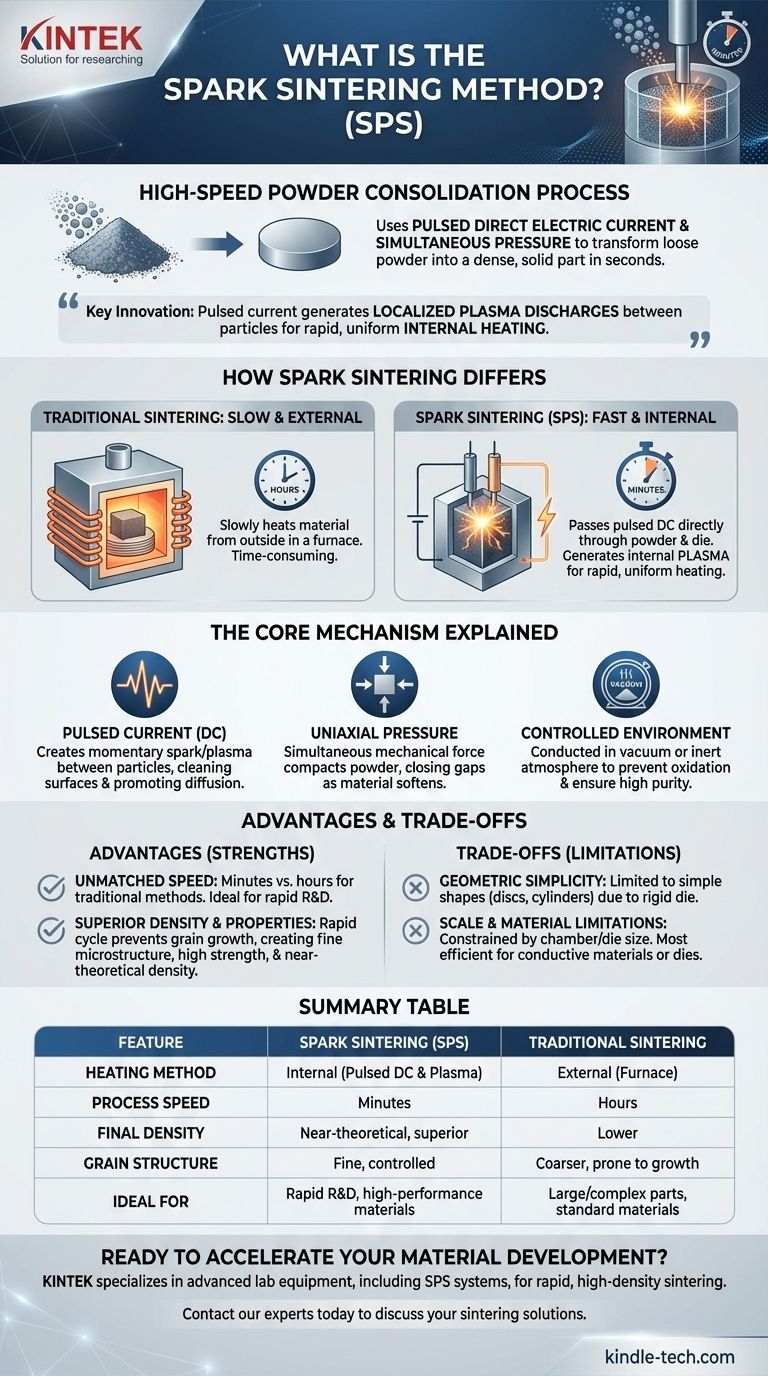

In sintesi, la sinterizzazione a scintilla è un processo di consolidamento delle polveri ad alta velocità. Conosciuta anche come Sinterizzazione al Plasma a Scintilla (SPS), utilizza una potente corrente elettrica diretta pulsata e una pressione meccanica simultanea per trasformare polveri sfuse in un pezzo solido e denso in pochi secondi. A differenza dei metodi convenzionali che riscaldano lentamente un materiale dall'esterno, la sinterizzazione a scintilla riscalda il materiale internamente, accelerando drasticamente il processo e migliorando le proprietà finali del materiale.

L'innovazione fondamentale della sinterizzazione a scintilla è l'uso di una corrente elettrica pulsata per generare scariche di plasma localizzate tra le particelle di polvere. Ciò crea un riscaldamento interno rapido e uniforme che, combinato con la pressione, raggiunge la densificazione molto più velocemente rispetto ai metodi tradizionali basati solo sul calore.

Come la Sinterizzazione a Scintilla Differisce Fondamentalmente

Per comprendere il valore della sinterizzazione a scintilla, è essenziale comprendere prima il processo convenzionale che essa migliora.

Sinterizzazione Tradizionale: Lenta ed Esterna

La sinterizzazione tradizionale sottopone polveri sfuse ad alte temperature e pressione in un forno. L'obiettivo è compattare il materiale in un pezzo solido riducendo gli spazi porosi tra le particelle, il tutto senza raggiungere il punto di fusione del materiale.

Questo processo si basa sul calore applicato esternamente, che deve condurre lentamente attraverso il materiale. Questo è spesso un processo che richiede tempo, impiegando ore per essere completato.

Sinterizzazione a Scintilla: Veloce e Interna

La Sinterizzazione a Scintilla (SPS) rivoluziona questo processo facendo passare una corrente continua pulsata (DC) direttamente attraverso la polvere e la sua matrice conduttiva (tipicamente grafite).

Questo contatto elettrico diretto crea due effetti di riscaldamento simultaneamente. Riscalda l'intera matrice conduttiva, che a sua volta riscalda la polvere, ma, cosa più importante, genera intense scariche di plasma a scintilla negli spazi microscopici tra le particelle di polvere.

Questa generazione interna di plasma pulisce le superfici delle particelle bruciando i film di ossido e fornisce un riscaldamento estremamente rapido e uniforme in tutto il materiale. Questo doppio meccanismo di riscaldamento è la chiave della sua incredibile velocità.

Il Meccanismo Fondamentale Spiegato

Il processo SPS è una combinazione precisa di controlli elettrici, meccanici e ambientali.

Il Ruolo della Corrente Pulsata

L'applicazione di una corrente continua pulsata (DC), piuttosto che una corrente continua, è fondamentale. Questa applicazione on-off genera un ambiente elettro-termico unico.

Ogni impulso crea una scintilla momentanea o una scarica di plasma tra le particelle di polvere adiacenti. Questo aumento di energia localizzato pulisce le superfici delle particelle e promuove la diffusione atomica, che è il meccanismo che lega le particelle insieme.

L'Importanza della Pressione Unassiale

Mentre la corrente fornisce il calore, la pressione unassiale viene applicata simultaneamente dai punzoni, che fungono anche da elettrodi.

Questa forza meccanica costante compatta fisicamente la polvere, chiudendo gli spazi tra le particelle e aiutando il processo di consolidamento man mano che il materiale si ammorbidisce a causa del calore intenso.

L'Ambiente Controllato

L'intero processo viene condotto all'interno di un vuoto o di un'atmosfera inerte controllata. Ciò impedisce l'ossidazione della polvere, specialmente quando si lavora con metalli reattivi, garantendo un'elevata purezza e proprietà superiori nel componente sinterizzato finale.

Comprendere i Vantaggi e i Compromessi Chiave

La SPS è una tecnica potente, ma la sua applicazione non è universale. Comprendere i suoi punti di forza e di debolezza è cruciale.

Vantaggio: Velocità Ineguagliabile

Il vantaggio principale è la velocità. I tassi di riscaldamento sono eccezionalmente rapidi e l'intero ciclo di sinterizzazione può essere completato in pochi minuti, rispetto alle ore richieste per la pressatura a caldo convenzionale. Ciò la rende ideale per lo sviluppo e la ricerca rapida di materiali.

Vantaggio: Densità e Proprietà Superiori

Il rapido ciclo di riscaldamento e raffreddamento aiuta a prevenire la crescita dei grani, comune nei processi più lenti e ad alta temperatura. Ciò si traduce in materiali con una microstruttura molto fine, che porta a proprietà meccaniche migliorate come resistenza e durezza.

La scarica di plasma ha anche un effetto pulente sulle superfici delle particelle, promuovendo legami più forti e raggiungendo una densità quasi teorica.

Compromesso: Semplicità Geometrica

La SPS si basa su una matrice rigida, tipicamente in grafite. Ciò significa che il processo è generalmente limitato alla produzione di forme semplici, come dischi, cilindri o blocchi. Parti complesse e tridimensionali non sono fattibili con questo metodo.

Compromesso: Limiti di Scala e Materiale

La dimensione del pezzo finale è limitata dalla dimensione della camera SPS e dalla matrice disponibile. Inoltre, sebbene la SPS possa essere utilizzata per materiali non conduttivi come le ceramiche, il processo è più efficiente quando il materiale o la matrice circostante è elettricamente conduttiva.

Fare la Scelta Giusta per il Tuo Obiettivo

Decidere se utilizzare la sinterizzazione a scintilla dipende interamente dalle priorità specifiche del tuo progetto.

- Se il tuo obiettivo principale è lo sviluppo rapido di materiali: La sinterizzazione a scintilla è uno strumento impareggiabile per creare e testare rapidamente nuove leghe o materiali compositi.

- Se il tuo obiettivo principale è raggiungere la massima densità e una struttura a grana fine: La SPS è un metodo leader per la produzione di componenti ad alte prestazioni con proprietà meccaniche superiori.

- Se il tuo obiettivo principale è creare parti grandi o geometricamente complesse: Dovresti considerare metodi alternativi come la metallurgia delle polveri tradizionale, la fusione o la produzione additiva.

Questa tecnica avanzata accelera fondamentalmente la creazione di materiali ad alte prestazioni, aprendo nuove possibilità nella scienza e nell'ingegneria dei materiali.

Tabella Riepilogativa:

| Caratteristica | Sinterizzazione a Scintilla (SPS) | Sinterizzazione Tradizionale |

|---|---|---|

| Metodo di Riscaldamento | Interno (DC Pulsata & Plasma) | Esterno (Forno) |

| Velocità del Processo | Minuti | Ore |

| Densità Finale | Quasi teorica, superiore | Inferiore |

| Struttura del Grano | Fine, controllata | Più grossolana, soggetta a crescita |

| Ideale Per | R&S rapida, materiali ad alte prestazioni | Parti grandi/complesse, materiali standard |

Pronto ad accelerare lo sviluppo dei tuoi materiali con la Sinterizzazione al Plasma a Scintilla?

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi SPS, per aiutarti a ottenere una sinterizzazione rapida e ad alta densità per proprietà dei materiali superiori. La nostra esperienza supporta ricercatori e ingegneri nello sviluppo di leghe e compositi di nuova generazione.

Contatta i nostri esperti oggi per discutere come le nostre soluzioni di sinterizzazione possono migliorare le capacità del tuo laboratorio e portare avanti i tuoi progetti.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Qual è la differenza tra sinterizzazione a plasma a scintilla e sinterizzazione flash? Una guida ai metodi di sinterizzazione avanzata

- Qual è il tasso di riscaldamento della sinterizzazione a plasma in scintilla? Sblocca la densificazione rapida e ad alte prestazioni dei materiali

- Cos'è la sinterizzazione a plasma pulsato (Spark Plasma Sintering, SPS) dei polimeri? Creare rapidamente materiali densi e ad alte prestazioni

- Quali sono le applicazioni della sinterizzazione a plasma scintillante? Fabbricare materiali ad alte prestazioni con precisione

- Qual è il meccanismo della SPS? Sbloccare la densificazione rapida a bassa temperatura