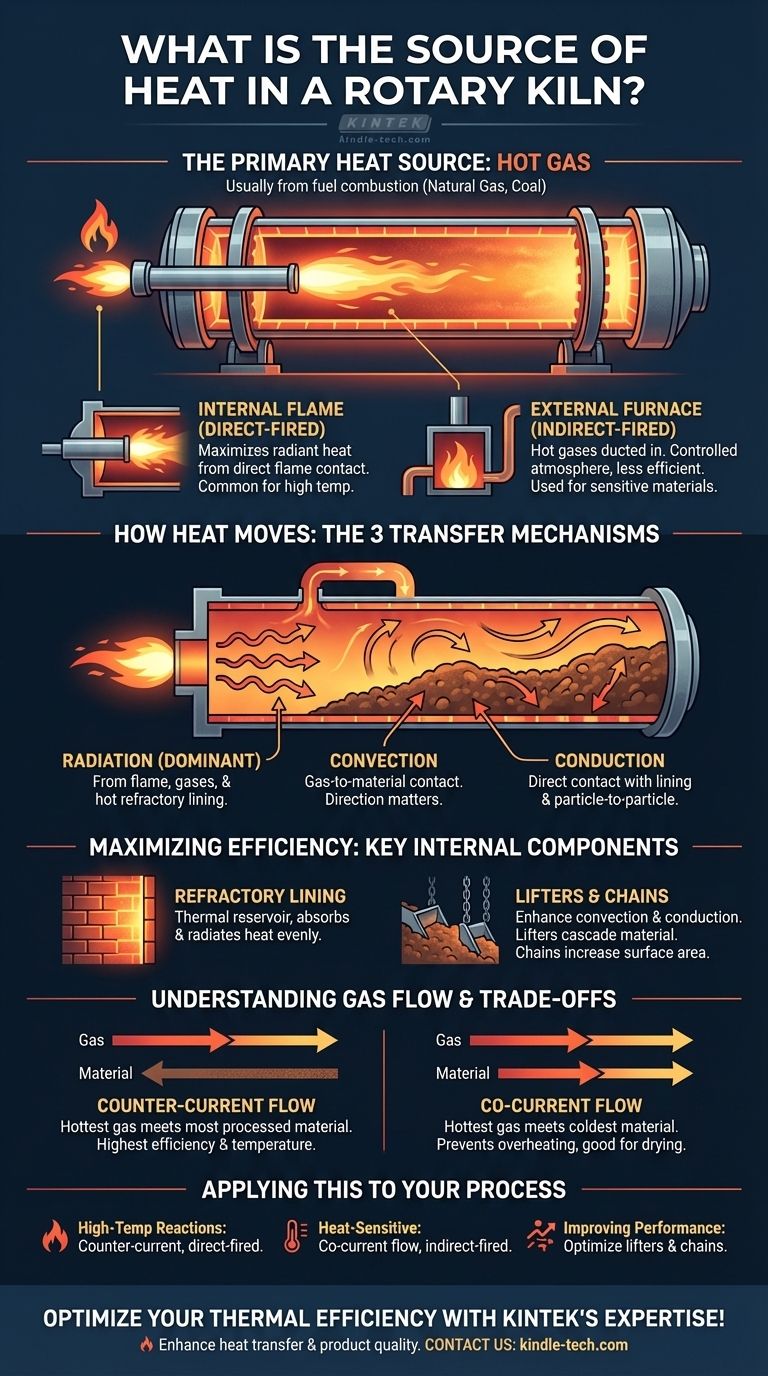

La fonte primaria di calore in un forno rotante è il gas caldo. Questo gas è quasi sempre generato dalla combustione di combustibile, come gas naturale o carbone. La fiamma e i gas caldi risultanti possono essere generati direttamente all'interno del corpo del forno tramite un bruciatore a tubo di grandi dimensioni o in un forno separato ed esterno prima di essere convogliati nel forno.

La funzione di un forno rotante non è solo quella di generare calore, ma di trasferire quel calore a un letto di materiale in movimento con la massima efficienza. Pertanto, la vera "fonte" di calore di processo coinvolge l'intero sistema: il bruciatore di combustibile, il flusso di gas, il rivestimento refrattario e gli scambiatori di calore interni, tutti lavorano insieme per gestire irraggiamento, convezione e conduzione.

Generazione del Calore: Il Sistema di Bruciatori

Un forno rotante è fondamentalmente un dispositivo di lavorazione termica. L'apporto energetico iniziale deriva dalla combustione del combustibile, che può essere configurato in uno dei due modi principali.

La Fiamma Interna (Combustione Diretta)

Questa è la configurazione più comune. Un bruciatore a tubo grande e potente è montato a un'estremità del forno e proietta una fiamma lunga e controllata lungo l'asse centrale.

Questo metodo espone direttamente il materiale e le superfici interne del forno alla fiamma, massimizzando il trasferimento di calore radiante dal processo di combustione stesso.

Il Forno Esterno (Combustione Indiretta)

In alcune applicazioni, i gas caldi vengono generati in un forno separato e stazionario e poi convogliati nel forno rotante.

Questo approccio viene utilizzato quando l'impatto diretto della fiamma sul materiale non è desiderabile. Consente un maggiore controllo sull'atmosfera all'interno del forno, ma è generalmente meno comune e meno efficiente dal punto di vista termico rispetto alla combustione diretta.

Come si Muove il Calore: I Tre Meccanismi di Trasferimento

Una volta generato il calore, deve essere trasferito al materiale in lavorazione. Ciò avviene attraverso tre meccanismi distinti ma interconnessi.

Irraggiamento: La Forza Dominante

Il calore si irradia dalla fiamma, dai gas di combustione caldi e, soprattutto, dal rivestimento di mattoni refrattari caldi che riveste la parete interna del forno. Mentre il forno ruota, il refrattario si riscalda passando attraverso lo spazio del gas caldo e poi irradia quel calore sul letto di materiale.

Convezione: Contatto Gas-Materiale

La convezione è il trasferimento di calore dai gas caldi mentre fluiscono sulla superficie del letto di materiale. La direzione di questo flusso di gas, sia a favore che contro il flusso del materiale, è un parametro di progettazione critico.

Conduzione: Contatto Fisico Diretto

Il calore viene anche condotto direttamente al materiale dove entra in contatto fisico con la parete refrattaria calda. Inoltre, il calore si conduce tra le singole particelle all'interno del letto di lavorazione stesso.

Massimizzare l'Efficienza: Componenti Interni Chiave

Un tubo rotante nudo è uno scambiatore di calore inefficiente. I forni impiegano componenti interni sofisticati per migliorare drasticamente il processo di trasferimento del calore.

Il Rivestimento Refrattario

Il rivestimento in mattoni refrattari della parete in acciaio del forno fa più che proteggere l'acciaio dalle temperature estreme. Agisce come un serbatoio termico, assorbendo enormi quantità di calore e irradiandolo uniformemente nel letto di materiale.

Scambiatori di Calore Interni (Sollevatori e Catene)

Questi componenti sono progettati per migliorare la convezione e la conduzione.

- I Sollevatori (Lifters) sono alette o palette che raccolgono il materiale e lo fanno cadere attraverso il flusso di gas caldo, aumentando drasticamente l'area superficiale esposta al trasferimento di calore convettivo.

- Le Catene sono tende di catene pesanti che pendono nel flusso di gas, tipicamente all'estremità di alimentazione più fredda del forno. Si ricoprono di materiale e fungono da enorme superficie per lo scambio di calore tra il gas e il materiale solido alimentato.

Comprendere i Compromessi: Direzione del Flusso del Gas

La relazione tra il flusso di gas caldo e il flusso di materiale cambia fondamentalmente il profilo termico del forno.

Flusso Controcorrente

Il gas caldo viene introdotto all'estremità di scarico del materiale e scorre in salita contro il materiale in movimento. Questa è la configurazione più comune e termicamente efficiente. Assicura che i gas più caldi incontrino il materiale più lavorato, consentendo le temperature finali del prodotto più elevate possibili.

Flusso Parallelo (Co-Corrente)

Il gas caldo viene introdotto all'estremità di alimentazione del materiale e scorre nella stessa direzione. Questo viene spesso utilizzato per l'essiccazione o per la lavorazione di materiali sensibili al calore. Il gas più caldo e intenso incontra il materiale più freddo e umido, il che fornisce un effetto di raffreddamento protettivo e previene shock termico o danni.

Applicazione di Ciò al Vostro Processo

La scelta della progettazione e del funzionamento del forno dipende interamente dal materiale che si sta lavorando e dal risultato desiderato.

- Se la vostra attenzione principale è la massima efficienza termica per reazioni ad alta temperatura (come la clinkerizzazione del cemento): Un forno a combustione diretta, a controcorrente con un esteso sistema di catene e sollevatori ottimizzati è lo standard per massimizzare il trasferimento di calore.

- Se la vostra attenzione principale è la lavorazione di materiali sensibili al calore o volatili (come l'essiccazione di fanghi): Una configurazione a flusso parallelo è spesso preferita per prevenire il surriscaldamento o reazioni incontrollate all'estremità di alimentazione del materiale.

- Se la vostra attenzione principale è il miglioramento delle prestazioni di un forno esistente: La valutazione e l'ottimizzazione degli scambiatori di calore interni, come sollevatori e catene, spesso producono il maggiore miglioramento nel trasferimento di calore e nell'efficienza complessiva.

Comprendere come il calore viene generato, trasferito e gestito è la chiave per padroneggiare le prestazioni di qualsiasi sistema di forno rotante.

Tabella Riassuntiva:

| Fonte di Calore e Metodo di Trasferimento | Caratteristiche Chiave | Applicazioni Comuni |

|---|---|---|

| Combustione Diretta (Fiamma Interna) | Bruciatore all'interno del forno, massimizza il calore radiante | Clinkerizzazione del cemento, calcinazione ad alta temperatura |

| Combustione Indiretta (Forno Esterno) | Forno separato, atmosfera controllata | Lavorazione di materiali sensibili o volatili |

| Irraggiamento | Calore da fiamma, gas e rivestimento refrattario | Dominante nelle zone ad alta temperatura |

| Convezione | Trasferimento di calore tramite flusso di gas sul letto di materiale | Migliorato da sollevatori e catene |

| Conduzione | Contatto diretto con refrattario caldo o particelle di materiale | Critico nel riscaldamento del letto di materiale |

Ottimizza l'efficienza termica del tuo forno rotante con l'esperienza di KINTEK! Che tu stia lavorando cemento, minerali o materiali speciali, le nostre attrezzature da laboratorio e i materiali di consumo sono progettati per migliorare il trasferimento di calore, ridurre i costi energetici e migliorare la qualità del prodotto. Contattaci oggi per discutere come possiamo supportare le esigenze uniche di lavorazione termica del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Qual è l'impatto delle tecniche di pirolisi sulle caratteristiche del biochar applicato al suolo? Personalizza il biochar per le esigenze del tuo suolo

- Qual è la temperatura di un forno rotante? Dipende dal tuo materiale e dall'obiettivo del processo

- Quali sono i prodotti della pirolisi catalitica? Sblocca biocarburanti e prodotti chimici di alto valore

- Qual è la temperatura mantenuta nella zona di calcinazione del forno rotante? Dipende tutto dal tuo materiale

- Qual è la reazione chimica della calcinazione? Una guida ai processi di decomposizione termica

- Qual è la differenza tra pirolisi a microonde e pirolisi convenzionale? Scegli il Metodo di Riscaldamento Giusto per il Tuo Processo

- Qual è il processo di pirolisi catalitica? Trasformare la biomassa e i rifiuti plastici in combustibile di alta qualità

- Quale ruolo svolge un forno rotante ad alta temperatura nella produzione di clinker di cemento? Padroneggiare l'efficienza della sinterizzazione