Al suo interno, la sinterizzazione è un processo termico ad alta temperatura che trasforma una polvere ceramica fragile e compattata in un componente solido, denso e meccanicamente robusto. È il passaggio di produzione critico in cui le singole particelle ceramiche vengono riscaldate al di sotto del loro punto di fusione, facendole legare tra loro ed eliminando gli spazi vuoti tra di esse, risultando in un materiale policristallino forte.

La sfida fondamentale nella creazione di ceramiche avanzate è convertire una polvere sciolta in un solido ad alte prestazioni. La sinterizzazione risolve questo problema utilizzando energia termica controllata per guidare la diffusione atomica, che fonde le particelle insieme e rimuove la porosità interna, determinando così le proprietà finali del pezzo ceramico.

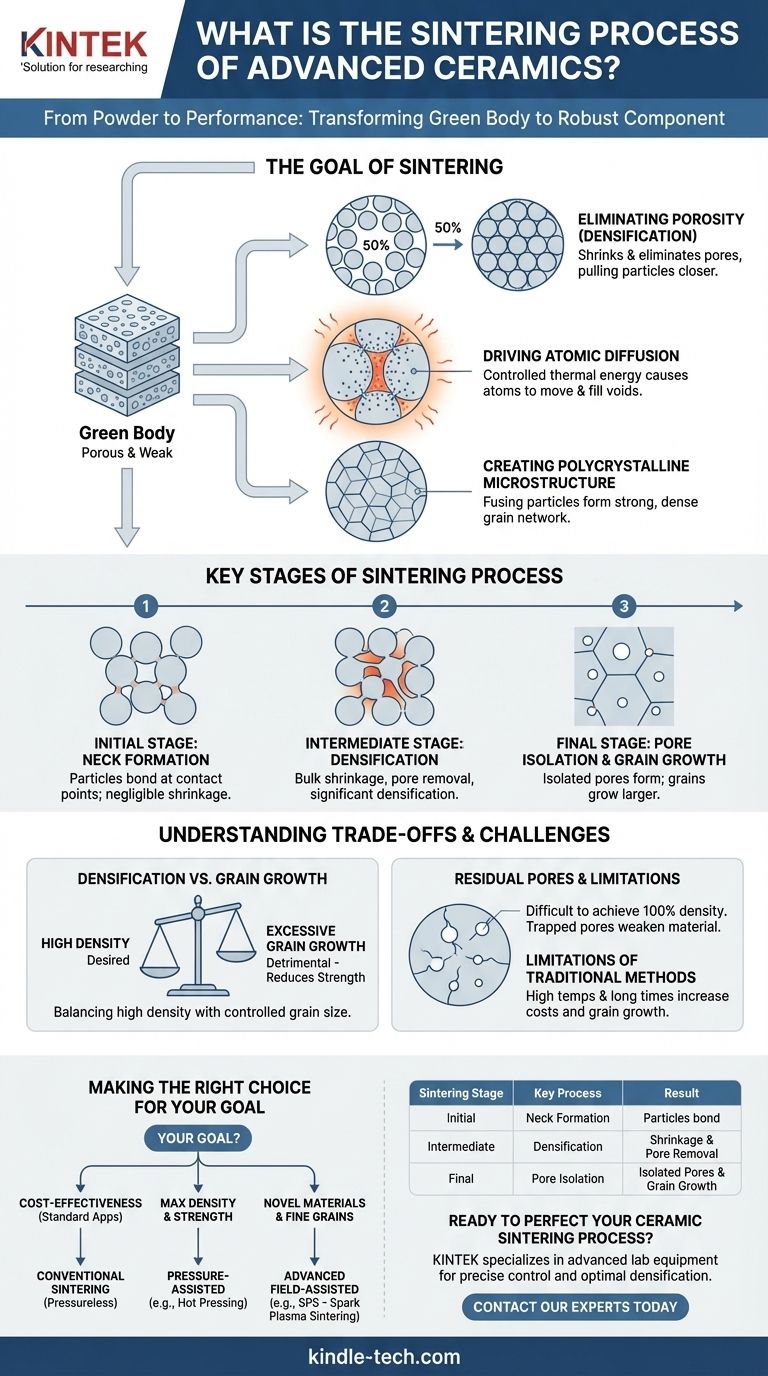

L'obiettivo della sinterizzazione: dalla polvere alle prestazioni

Il processo inizia con un "corpo verde", che è polvere ceramica che è stata pressata o formata nella forma desiderata. Questo corpo verde è poroso e meccanicamente debole. La sinterizzazione è il passaggio essenziale che lo converte in una ceramica forte e funzionale.

Eliminazione della porosità (densificazione)

L'obiettivo primario della sinterizzazione è la densificazione. Il corpo verde può contenere fino al 50% di spazio vuoto, o porosità, in volume. Questi pori sono difetti che compromettono gravemente la resistenza e le prestazioni del materiale. La sinterizzazione mira a restringere ed eliminare questi pori, avvicinando le particelle ceramiche.

Guida della diffusione atomica

La sinterizzazione funziona promuovendo la diffusione atomica. Le alte temperature in un forno di sinterizzazione danno agli atomi sulle superfici delle particelle ceramiche energia sufficiente per muoversi. Gli atomi migrano dalla massa delle particelle ai punti di contatto tra di esse, riempiendo gradualmente i vuoti. Questo è il meccanismo che fa sì che le particelle si fondano e che il pezzo complessivo si densifichi.

Creazione di una microstruttura policristallina

Man mano che le particelle si fondono, formano una rete densa e interconnessa di grani cristallini. Questa microstruttura policristallina risultante è ciò che conferisce al pezzo ceramico finale la sua caratteristica durezza, resistenza e stabilità termica. La dimensione e l'uniformità di questi grani sono fondamentali per le prestazioni del materiale.

Fasi chiave del processo di sinterizzazione

La sinterizzazione non è istantanea; progredisce attraverso fasi distinte, ognuna delle quali contribuisce alla microstruttura finale.

Fase iniziale: formazione del collo

Quando la temperatura aumenta, i primi punti di contatto tra le particelle adiacenti iniziano a fondersi. Questo crea piccoli ponti o "colli" tra di esse. Durante questa fase, il pezzo complessivo non si restringe in modo significativo, ma le particelle si legano tra loro.

Fase intermedia: densificazione

Man mano che i colli crescono, tirano i centri delle particelle più vicini tra loro. Ciò fa sì che il componente di massa si restringa e diventi più denso. I pori, che prima erano interconnessi, formano una rete di canali cilindrici che attraversano la struttura. La densificazione più significativa si verifica durante questa fase.

Fase finale: isolamento dei pori e crescita dei grani

Nella fase finale, i canali dei pori si rompono e diventano vuoti isolati e sferici. Questi pori isolati sono molto più difficili da rimuovere e possono rimanere intrappolati all'interno dei grani in crescita. È anche in questa fase che la crescita dei grani accelera, un fenomeno che può essere dannoso per le proprietà meccaniche se non controllato.

Comprendere i compromessi e le sfide

Ottenere un corpo sinterizzato perfetto richiede un equilibrio tra fenomeni contrastanti. Il successo del processo dipende dal controllo attento dei parametri chiave.

Densificazione vs. crescita dei grani

Il compromesso più critico nella sinterizzazione è tra il raggiungimento di un'alta densità e la prevenzione di un'eccessiva crescita dei grani. Le stesse alte temperature e i lunghi tempi che promuovono la densificazione causano anche la crescita dei grani cristallini. Grani eccessivamente grandi possono ridurre la resistenza e la tenacità alla frattura del materiale.

Il problema dei pori residui

È estremamente difficile raggiungere il 100% della densità teorica. I pori residui, specialmente quelli intrappolati all'interno dei grani durante la fase finale, agiscono come concentratori di stress. Sotto carico meccanico, questi pori possono diventare i punti di inizio per le crepe, portando a guasti catastrofici.

Limitazioni dei metodi tradizionali

La sinterizzazione tradizionale, o senza pressione, comporta semplicemente il riscaldamento del corpo verde in un forno. Per molte ceramiche avanzate, questo metodo richiede temperature molto elevate e lunghi tempi di mantenimento, il che aumenta i costi energetici e aggrava il problema della crescita indesiderata dei grani.

Fare la scelta giusta per il tuo obiettivo

La scelta del metodo di sinterizzazione dipende interamente dal materiale in lavorazione e dalle proprietà finali desiderate del componente.

- Se il tuo obiettivo principale è l'efficacia dei costi per applicazioni standard: La sinterizzazione convenzionale, senza pressione, è spesso sufficiente ed è la scelta più economica.

- Se il tuo obiettivo principale è raggiungere la massima densità e resistenza meccanica: I metodi assistiti dalla pressione, come la pressatura a caldo, sono superiori poiché la pressione applicata aiuta nella chiusura dei pori a temperature più basse.

- Se il tuo obiettivo principale è la lavorazione di nuovi materiali o il raggiungimento di strutture a grana ultrafine: Le tecniche avanzate assistite da campo, come la Spark Plasma Sintering (SPS), sono necessarie per riscaldare rapidamente e minimizzare la crescita dei grani.

Padroneggiare il processo di sinterizzazione è la chiave per sbloccare il pieno potenziale prestazionale di qualsiasi materiale ceramico avanzato.

Tabella riassuntiva:

| Fase di Sinterizzazione | Processo Chiave | Risultato |

|---|---|---|

| Fase Iniziale | Formazione del Collo | Le particelle si legano nei punti di contatto |

| Fase Intermedia | Densificazione | Ritiro significativo e rimozione dei pori |

| Fase Finale | Isolamento dei Pori e Crescita dei Grani | Si formano pori isolati; i grani crescono |

Pronto a perfezionare il tuo processo di sinterizzazione ceramica? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per ottenere un controllo preciso della temperatura e una densificazione ottimale per i materiali del tuo laboratorio. Che tu stia lavorando con ceramiche convenzionali o avanzate, le nostre soluzioni ti aiutano a massimizzare le prestazioni e l'efficienza. Contatta i nostri esperti oggi per discutere le tue specifiche sfide e obiettivi di sinterizzazione!

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura

- Qual è l'alta temperatura di un forno a tubo? Sblocca il modello giusto per la tua applicazione

- Quali sono i vantaggi di un forno a tubo? Ottenere un'uniformità e un controllo della temperatura superiori

- A cosa serve un forno a tubi? Ottenere una lavorazione termica precisa e controllata