In sostanza, la sinterizzazione è un processo di produzione che trasforma una polvere in un oggetto solido e denso usando calore e pressione. A differenza della fusione, che implica la completa liquefazione del materiale, la sinterizzazione riscalda la polvere fino a un punto appena al di sotto della sua temperatura di fusione, facendo sì che le singole particelle si fondano e si leghino insieme in un unico pezzo robusto.

La sinterizzazione non è solo un metodo di riscaldamento; è una tecnica ingegneristica precisa per creare parti robuste e complesse da polvere. Questo approccio apre possibilità di produzione per materiali che altrimenti sarebbero difficili o impossibili da lavorare tramite fusione e colata tradizionali.

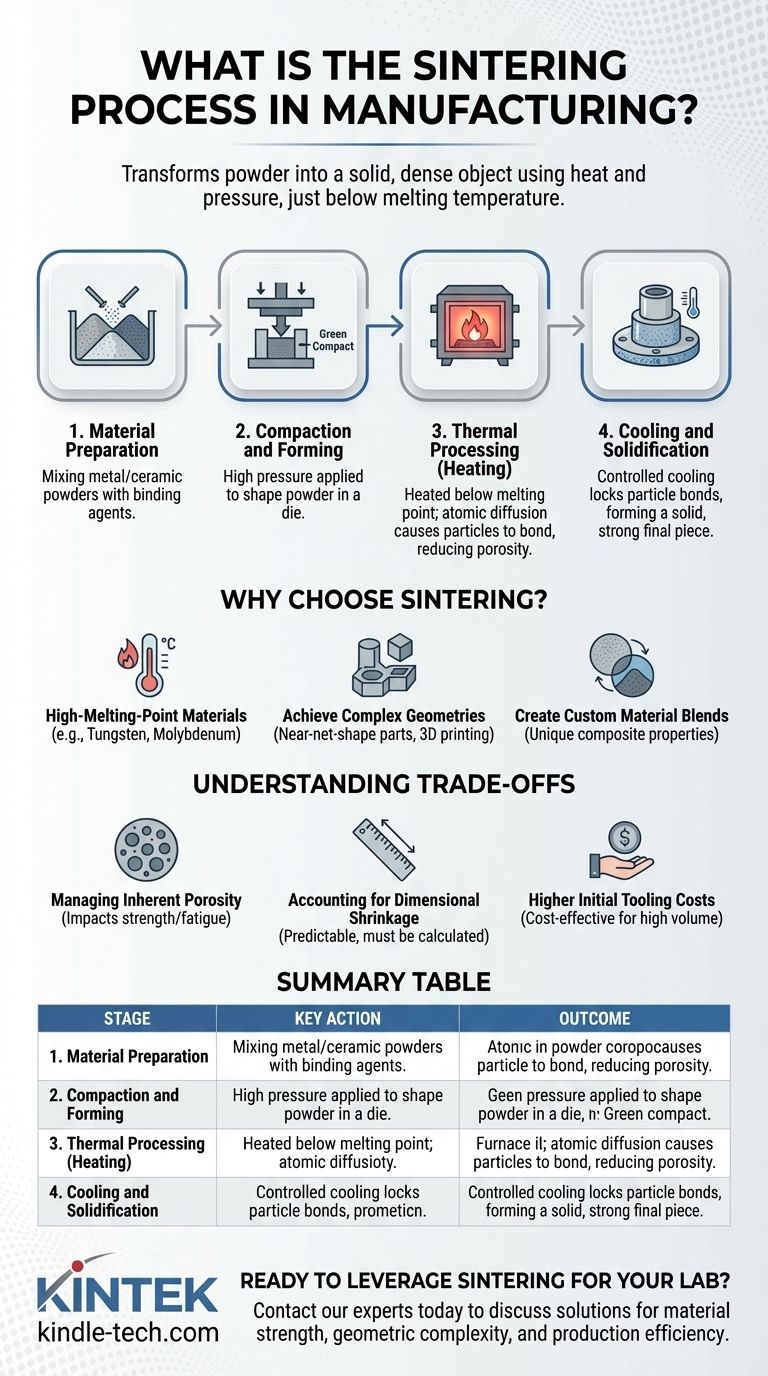

Le Quattro Fasi Fondamentali della Sinterizzazione

Il processo di sinterizzazione può essere inteso come una sequenza di quattro fasi distinte, ciascuna critica per le proprietà finali del componente.

Fase 1: Preparazione del Materiale

Prima di qualsiasi riscaldamento, il materiale di base—tipicamente una polvere fine di metallo, ceramica o plastica—viene preparato. Questo spesso comporta la miscelazione della polvere primaria con altri elementi, come leghe o agenti leganti, per ottenere la composizione finale desiderata e facilitare il processo di formatura.

Fase 2: Compattazione e Formatura

La polvere preparata viene posta in uno stampo, una forma o una camera di costruzione. Viene quindi applicata un'alta pressione per compattare la polvere nella forma desiderata. Questo oggetto iniziale e fragile è spesso chiamato "compatto verde".

Fase 3: Processo Termico (Riscaldamento)

Il compatto verde viene accuratamente posto in un forno ad atmosfera controllata. Viene riscaldato a una temperatura specifica inferiore al punto di fusione del materiale. A questa alta temperatura, si verifica un processo chiamato diffusione atomica, che fa sì che le particelle si leghino nei loro punti di contatto, riducendo la porosità e aumentando significativamente la densità e la resistenza della parte.

Fase 4: Raffreddamento e Solidificazione

Dopo aver mantenuto la parte alla temperatura di sinterizzazione per un tempo prestabilito, viene raffreddata in modo controllato. Questa fase finale fissa i legami delle particelle appena formati, risultando in una massa solida e unificata con le proprietà meccaniche desiderate.

Perché Scegliere la Sinterizzazione Rispetto ai Metodi Tradizionali?

La sinterizzazione non è solo un'alternativa alla fusione; è una soluzione superiore per specifiche sfide ingegneristiche.

Lavorazione di Materiali ad Alto Punto di Fusione

La sinterizzazione è eccezionalmente preziosa per la lavorazione di metalli refrattari come il tungsteno e il molibdeno. Questi materiali hanno punti di fusione estremamente elevati, rendendoli impraticabili o impossibili da fondere e colare con attrezzature convenzionali.

Ottenimento di Geometrie Complesse

Il processo consente la creazione di parti intricate, quasi a forma finita, che richiederebbero una lavorazione estesa e costosa se realizzate in altro modo. La produzione additiva, o stampa 3D in metallo, si basa fortemente sulla sinterizzazione (ad esempio, la Sinterizzazione Laser Diretta del Metallo) per costruire parti complesse strato per strato direttamente dalla polvere.

Creazione di Miscele di Materiali Personalizzate

Poiché inizia con le polveri, la sinterizzazione consente agli ingegneri di creare materiali compositi unici. I metalli possono essere miscelati con ceramiche o altri elementi per produrre parti con proprietà specializzate (ad esempio, cermet) che non possono essere formate per fusione.

Comprendere i Compromessi e le Limitazioni

Sebbene potente, la sinterizzazione presenta considerazioni pratiche che devono essere gestite per ottenere risultati di successo.

Gestione della Porosità Inerente

Sebbene la sinterizzazione aumenti drasticamente la densità, può essere difficile eliminare tutti i pori microscopici tra le particelle di polvere originali. Questa porosità residua può influire sulla resistenza ultima e sulla vita a fatica del componente rispetto a una parte completamente lavorata o fusa.

Considerazione del Ritiro Dimensionale

Man mano che il compatto di polvere si densifica durante il riscaldamento, la parte si ritirerà. Questo ritiro è prevedibile ma deve essere calcolato con precisione e considerato nella progettazione iniziale dello stampo e del compatto verde per garantire che la parte finale soddisfi le tolleranze dimensionali.

Costi Iniziali degli Utensili Più Elevati

Per le operazioni di pressatura e sinterizzazione, il costo di creazione degli stampi e delle matrici di alta precisione per la compattazione può essere considerevole. Questo rende tipicamente il processo più conveniente per produzioni di medio-alto volume in cui il costo degli utensili può essere ammortizzato.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del giusto processo di produzione dipende interamente dal materiale e dagli obiettivi di progettazione.

- Se il tuo obiettivo principale è lavorare con materiali ad alta temperatura come tungsteno o ceramiche: La sinterizzazione è spesso il metodo di produzione più pratico, e talvolta l'unico, fattibile.

- Se il tuo obiettivo principale è produrre parti metalliche complesse e precise in grandi volumi: Gli utensili tradizionali di pressatura e sinterizzazione offrono una ripetibilità eccezionale, minimizzando gli sprechi e le lavorazioni secondarie.

- Se il tuo obiettivo principale è creare prototipi unici o geometrie altamente personalizzate: Un processo di produzione additiva basato sulla sinterizzazione come il DMLS offre una libertà di progettazione senza precedenti.

In definitiva, comprendere i principi della sinterizzazione ti consente di progettare e produrre parti più resistenti, più complesse e realizzate con una gamma più ampia di materiali.

Tabella riassuntiva:

| Fase | Azione Chiave | Risultato |

|---|---|---|

| 1. Preparazione | Miscelazione di polveri metalliche/ceramiche | Miscela di polveri uniforme pronta per la formatura |

| 2. Compattazione | Pressatura della polvere in uno stampo | "Compatto verde" nella forma desiderata |

| 3. Riscaldamento | Riscaldamento sotto il punto di fusione | Le particelle si fondono, aumentando densità e resistenza |

| 4. Raffreddamento | Raffreddamento controllato in un forno | Parte solida e robusta con proprietà finali |

Pronto a sfruttare la sinterizzazione per i progetti del tuo laboratorio?

Sia che tu stia sviluppando nuovi materiali con alti punti di fusione, creando prototipi complessi o ottimizzando la produzione ad alto volume, l'attrezzatura giusta è fondamentale. KINTEK è specializzata in forni da laboratorio di alta qualità e materiali di consumo essenziali per processi di sinterizzazione precisi.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono aiutarti a ottenere risultati superiori in termini di resistenza dei materiali, complessità geometrica ed efficienza produttiva.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- È possibile ottenere un arco elettrico nel vuoto? Come l'alta tensione crea plasma nel vuoto

- Come funziona la pressatura a caldo? Ottenere la massima densità per materiali avanzati

- Quali sono gli svantaggi della pressatura a caldo? Limitazioni chiave per il tuo processo di produzione

- Perché le giunzioni brasate sono soggette a cedimenti per fatica? Comprendere i fattori critici per giunzioni durature