In sintesi, il "metodo del carburo di silicio" si riferisce più comunemente al processo Acheson, la tecnica industriale dominante per la produzione di carburo di silicio (SiC). Questo metodo prevede la reazione ad alta temperatura di sabbia silicea e carbonio in un grande forno a resistenza elettrica. Sebbene esistano altri metodi specializzati, il processo Acheson è la tecnologia fondamentale per la produzione della stragrande maggioranza del SiC utilizzato oggi nell'industria.

Il carburo di silicio è un materiale sintetico, il che significa che deve essere prodotto industrialmente. Tutti i metodi di produzione si basano su un principio chimico fondamentale: utilizzare una fonte di carbonio per rimuovere l'ossigeno dalla silice a temperature estremamente elevate, consentendo al silicio e al carbonio rimanenti di legarsi in un nuovo composto eccezionalmente duro.

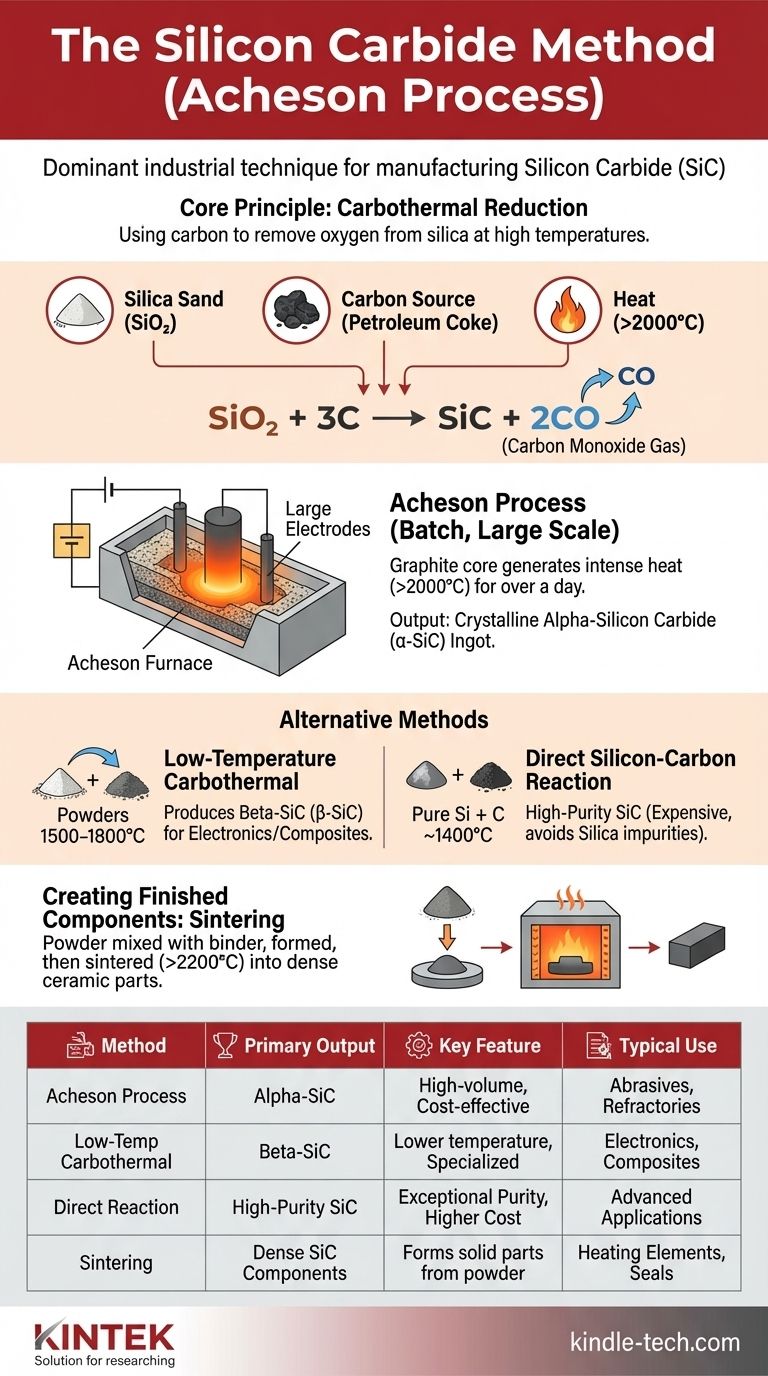

Il Principio Fondamentale: Riduzione Carbotermica

Gli Ingredienti Chiave

Le materie prime per la produzione di carburo di silicio sono semplici e abbondanti. Gli input principali sono la silice ad alta purezza (biossido di silicio, SiO₂) proveniente dalla sabbia di quarzo e una fonte di carbonio, tipicamente coke di petrolio.

La Reazione Fondamentale

Nel suo cuore, il processo è una riduzione carbotermica. Nell'intenso calore di un forno, il carbonio reagisce con la silice, "rubando" gli atomi di ossigeno per formare monossido di carbonio (CO) gassoso.

Questo libera il silicio per legarsi direttamente con il carbonio in eccesso, creando carburo di silicio. La reazione chimica semplificata è: SiO₂ + 3C → SiC + 2CO.

Produzione Industriale Principale: Il Metodo Acheson

Il metodo Acheson, sviluppato negli anni '90 dell'Ottocento, rimane il cavallo di battaglia per la produzione di SiC sfuso. È un processo a lotti definito dalla sua esclusiva progettazione del forno e dalla sua scala massiccia.

L'Allestimento del Forno

Un tipico forno Acheson è una grande struttura a forma di trogolo, spesso lunga oltre 12 metri. Viene caricato con una miscela precisa di sabbia silicea e coke di petrolio. Un nucleo centrale di grafite viene sepolto all'interno di questa miscela, estendendosi da un'estremità all'altra.

Il Processo di Riscaldamento

Una corrente elettrica enorme viene fatta passare attraverso il nucleo di grafite. Il nucleo agisce come una resistenza, generando un calore immenso e innalzando la temperatura interna della miscela oltre i 2000°C (3600°F).

Questa temperatura estrema avvia la riduzione carbotermica, che procede per oltre un giorno. La reazione consuma le materie prime, formando un grande lingotto cristallino di carburo di silicio attorno al nucleo centrale.

Il Risultato: Alfa-Carburo di Silicio (α-SiC)

Dopo il raffreddamento, il forno viene smontato. Il risultato è un cilindro cavo di cristalli di carburo di silicio interconnessi. Questo lingotto grezzo viene quindi frantumato meccanicamente, pulito e ordinato per dimensione per le varie applicazioni.

Il processo Acheson produce principalmente alfa-carburo di silicio (α-SiC), la forma cristallina più comune e termodinamicamente stabile del materiale, nota per la sua estrema durezza.

Metodi di Sintesi Alternativi

Sebbene il processo Acheson domini, vengono utilizzati altri metodi per produrre gradi o forme diverse di SiC per applicazioni specializzate.

Riduzione Carbotermica a Bassa Temperatura

Questo metodo fa reagire polveri fini di silice e carbonio a temperature più basse, tipicamente tra 1500°C e 1800°C. Viene utilizzato per sintetizzare il beta-carburo di silicio (β-SiC), una struttura cristallina diversa spesso preferita per determinate applicazioni elettroniche o composite.

Reazione Diretta Silicio-Carbonio

Per le applicazioni che richiedono una purezza eccezionale, il SiC può essere ottenuto facendo reagire polvere di silicio metallico puro direttamente con polvere di carbonio a temperature intorno ai 1400°C. Ciò evita l'uso di sabbia silicea, eliminando una fonte di impurità, ma è significativamente più costoso a causa del costo del silicio puro.

Creazione di Componenti Finiti

I metodi sopra descritti producono polvere di SiC. Per creare parti solide come barre riscaldanti o guarnizioni meccaniche, questa polvere viene miscelata con un legante, modellata nella forma desiderata e quindi sinterizzata. La sinterizzazione è un processo ad alta temperatura (fino a 2200°C) che fa sì che i singoli grani di SiC si leghino e ricristallizzino, formando un componente ceramico denso e solido.

Comprendere i Compromessi

Purezza vs. Costo

Il metodo Acheson è il più economico per grandi volumi, rendendolo ideale per abrasivi industriali e refrattari. Tuttavia, la sua purezza è limitata dalle materie prime. I metodi a reazione diretta producono SiC di purezza superiore ma a un costo molto più elevato.

Struttura Cristallina (α-SiC vs. β-SiC)

L'alfa-SiC, prodotto con il metodo Acheson, è il polimorfo più duro e stabile utilizzato per la maggior parte dei ruoli strutturali e abrasivi. Il beta-SiC è una forma cristallina cubica preziosa nella produzione di polveri fini e ha usi specifici nei compositi avanzati e nella ricerca sui semiconduttori.

Consumo Energetico

Tutti i metodi di sintesi del carburo di silicio sono estremamente dispendiosi in termini energetici. La necessità di raggiungere e mantenere temperature ben al di sopra dei 1500°C rende l'energia un fattore di costo primario e una considerazione ambientale significativa nella produzione di SiC.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il metodo di produzione è fondamentale per selezionare il materiale corretto per la tua applicazione.

- Se il tuo obiettivo principale sono abrasivi industriali, materiali per sabbiatura o mattoni refrattari: L'α-SiC economico prodotto tramite il metodo Acheson è lo standard industriale.

- Se il tuo obiettivo principale è un materiale ad alta purezza per elettronica avanzata o compositi: Il β-SiC più costoso derivato dalla reazione diretta o da metodi carbotermici specializzati è la scelta appropriata.

- Se il tuo obiettivo principale è un componente finito ad alta temperatura come un elemento riscaldante: Il processo critico è la sinterizzazione della polvere di SiC, che avviene dopo la sintesi iniziale e determina la densità e la resistenza finali.

In definitiva, sapere come viene prodotto il carburo di silicio ti permette di comprendere le proprietà intrinseche, la purezza e la struttura dei costi del materiale con cui stai lavorando.

Tabella Riassuntiva:

| Metodo | Prodotto Principale | Caratteristica Chiave | Uso Tipico |

|---|---|---|---|

| Processo Acheson | Alfa-SiC (α-SiC) | Alto volume, economico | Abrasivi, refrattari |

| Carbotermico a Bassa Temperatura | Beta-SiC (β-SiC) | Temperatura più bassa, specializzato | Elettronica, compositi |

| Reazione Diretta | SiC ad Alta Purezza | Purezza eccezionale, costo più elevato | Applicazioni avanzate |

| Sinterizzazione | Componenti SiC Densi | Forma parti solide dalla polvere | Elementi riscaldanti, guarnizioni |

Hai bisogno di materiali in carburo di silicio di alta qualità o di consulenza esperta per il tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo i prodotti SiC giusti per applicazioni che vanno dagli abrasivi industriali ai componenti elettronici ad alta purezza. Lascia che la nostra esperienza ti aiuti a selezionare il materiale ottimale per le tue esigenze specifiche: contattaci oggi per discutere le tue esigenze!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Quali sono i fattori che influenzano il ritiro durante la sinterizzazione? Controllare i cambiamenti dimensionali per parti di precisione

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché è necessario un ambiente di alto vuoto nelle apparecchiature di sinterizzazione per leghe TiAl? Garantire un legame metallico ad alta purezza

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?