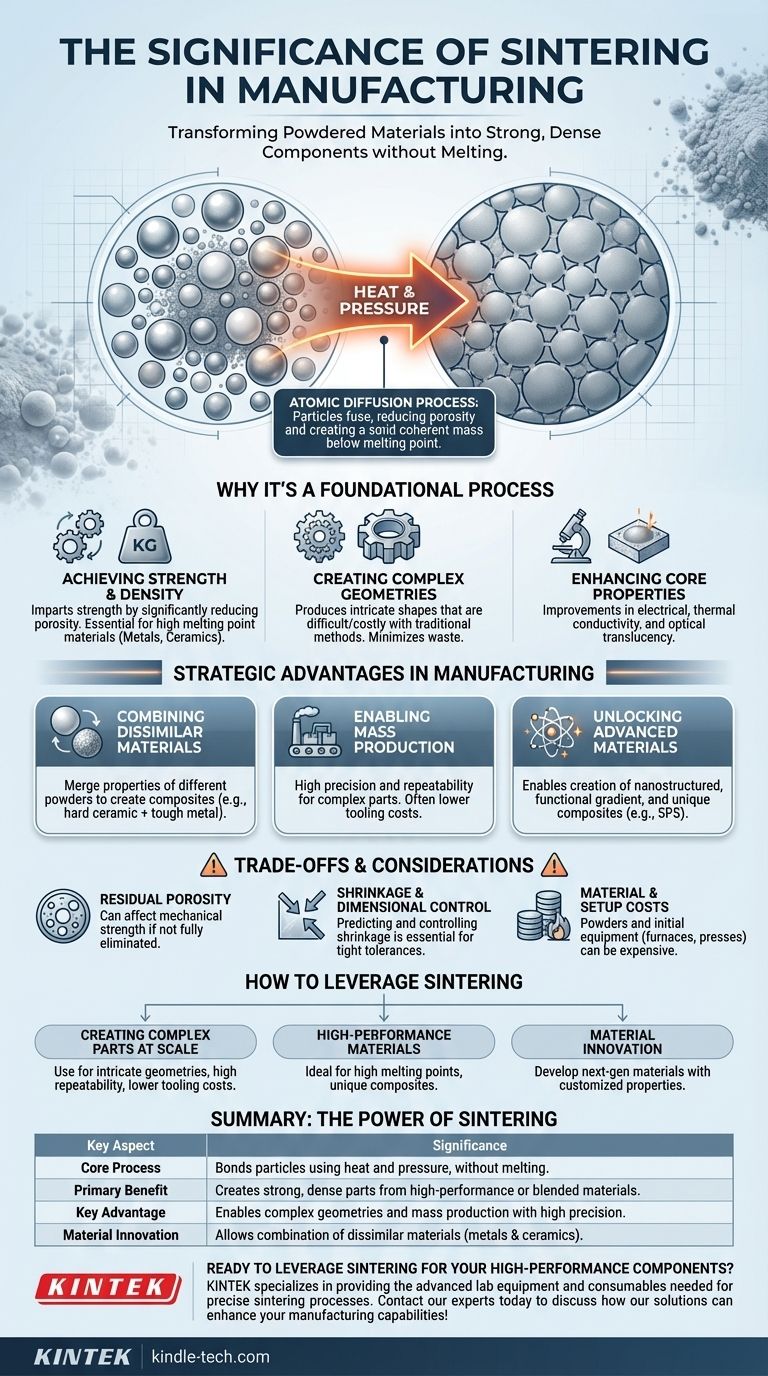

In sintesi, il significato della sinterizzazione risiede nella sua capacità di trasformare materiali in polvere in una massa solida e coerente utilizzando calore e pressione, il tutto senza fondere il materiale. Questo processo è fondamentale per la produzione moderna perché crea componenti robusti, densi e di forma precisa da materiali difficili o impossibili da lavorare con metodi tradizionali come la fusione o la lavorazione meccanica.

La sinterizzazione è una tecnologia critica perché risolve una sfida fondamentale della produzione: come creare parti robuste e complesse da materiali ad alte prestazioni o miscelati. Consente la produzione di componenti con proprietà uniche legando insieme le particelle, offrendo un livello di libertà di progettazione e innovazione dei materiali che altri metodi non possono eguagliare.

Perché la sinterizzazione è un processo fondamentale

La sinterizzazione è più di un semplice riscaldamento di una polvere; è un processo controllato di diffusione atomica che modifica fondamentalmente la struttura di un materiale e ne migliora le proprietà.

Ottenere resistenza e densità senza fusione

La funzione principale della sinterizzazione è quella di conferire resistenza e integrità a una polvere poco compattata.

Applicando calore al di sotto del punto di fusione del materiale, gli atomi diffondono attraverso i confini delle particelle, facendole fondere insieme. Questo processo riduce significativamente la porosità del materiale iniziale, creando un oggetto denso e solido.

Ciò è particolarmente significativo per lavorare con metalli e ceramiche con punti di fusione estremamente elevati, poiché consente di formarli in parti solide senza l'immensa energia e le complesse attrezzature richieste per la fusione.

Creazione di geometrie complesse e intricate

La sinterizzazione eccelle nella produzione di componenti con forme intricate e geometrie complesse che sono eccezionalmente difficili o costose da ottenere con la produzione convenzionale.

Poiché il processo inizia con una polvere che può essere modellata o pressata, consente una produzione quasi a forma finale. Ciò riduce al minimo lo spreco di materiale e la necessità di estese post-lavorazioni o lavorazioni meccaniche.

Miglioramento delle proprietà fondamentali del materiale

La densificazione che si verifica durante la sinterizzazione migliora direttamente le caratteristiche fisiche di un materiale.

Oltre alla semplice resistenza, il processo può migliorare significativamente proprietà come la conduttività elettrica, la conduttività termica e persino la traslucenza ottica in alcune ceramiche.

I vantaggi strategici nella produzione

I principi della sinterizzazione si traducono in potenti vantaggi reali per ingegneri e progettisti di prodotti.

Combinazione di materiali dissimili

La sinterizzazione consente di unire le proprietà di più materiali in un unico componente.

Mescolando diverse polveri prima della compattazione, ad esempio, una ceramica dura con un metallo tenace, è possibile creare parti composite che possiedono caratteristiche combinate, come elevata resistenza all'abrasione ed eccellente tenacità all'impatto.

Consentire la produzione di massa con alta precisione

Per le parti complesse, la sinterizzazione può essere una soluzione altamente economica per la produzione di massa rapida.

Il processo fornisce un'eccellente ripetibilità e precisione dimensionale, richiedendo spesso attrezzature meno costose rispetto ad altri metodi, rendendolo una tecnologia chiave per settori dall'automotive all'elettronica.

Sbloccare materiali avanzati e innovativi

Le moderne tecniche di sinterizzazione stanno spingendo i confini della scienza dei materiali.

Processi come la Sinterizzazione a Plasma a Scintilla (SPS) sono tecnologie abilitanti chiave per la creazione di materiali nanostrutturati, materiali a gradiente funzionale e compositi unici che prima erano irraggiungibili.

Comprendere i compromessi e le considerazioni

Sebbene potente, la sinterizzazione non è una soluzione universale. Comprendere i suoi limiti è fondamentale per un'applicazione di successo.

La porosità è un fattore critico

L'obiettivo primario della sinterizzazione è ridurre la porosità, ma raggiungere la piena densità teorica può essere difficile. Qualsiasi porosità residua può diventare un punto debole nel componente finale, compromettendone potenzialmente la resistenza meccanica.

Ritiro e controllo dimensionale

Man mano che il materiale si densifica durante la sinterizzazione, la parte inevitabilmente si restringe. Prevedere e controllare accuratamente questo ritiro è essenziale per soddisfare tolleranze dimensionali strette, il che spesso richiede una significativa esperienza di processo.

Costi del materiale e di installazione iniziale

Sebbene l'attrezzatura possa essere economica per la produzione ad alto volume, le polveri metalliche o ceramiche specializzate possono essere costose. Inoltre, l'investimento iniziale in forni e presse può essere considerevole.

Come sfruttare la sinterizzazione per il tuo progetto

La scelta di utilizzare la sinterizzazione dipende interamente dagli obiettivi specifici del tuo progetto in termini di prestazioni del materiale, complessità geometrica e volume di produzione.

- Se il tuo obiettivo principale è creare parti complesse su larga scala: La sinterizzazione offre un metodo eccezionale per la produzione di geometrie intricate con elevata ripetibilità e costi di attrezzatura potenzialmente inferiori.

- Se il tuo obiettivo principale sono i materiali ad alte prestazioni: Il processo è ideale per formare componenti da metalli e ceramiche con alti punti di fusione o per creare compositi unici miscelando diverse polveri.

- Se il tuo obiettivo principale è l'innovazione dei materiali: Le tecniche di sinterizzazione avanzate aprono la porta allo sviluppo di materiali di nuova generazione con proprietà personalizzate, prima irraggiungibili.

In definitiva, la sinterizzazione è una tecnologia fondamentale che offre agli ingegneri il potere di costruire componenti più robusti, più complessi e più capaci.

Tabella riassuntiva:

| Aspetto chiave | Significato |

|---|---|

| Processo principale | Lega le particelle utilizzando calore e pressione, senza fondere il materiale. |

| Beneficio primario | Crea parti robuste e dense da materiali ad alte prestazioni o miscelati. |

| Vantaggio chiave | Consente geometrie complesse e produzione di massa con alta precisione. |

| Innovazione dei materiali | Consente la combinazione di materiali dissimili (es. metalli e ceramiche). |

Pronto a sfruttare la sinterizzazione per i tuoi componenti ad alte prestazioni? KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo necessari per processi di sinterizzazione precisi. La nostra esperienza ti aiuta a ottenere proprietà dei materiali superiori e geometrie di parti complesse. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le tue capacità di produzione!

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Quali sono i fattori che influenzano il ritiro durante la sinterizzazione? Controllare i cambiamenti dimensionali per parti di precisione

- Perché la sinterizzazione è più facile in presenza di una fase liquida? Sblocca una densificazione più rapida e a temperature più basse

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione