Al suo centro, la calcinazione è un processo di purificazione. Utilizza un calore elevato, attentamente controllato per rimanere al di sotto del punto di fusione del materiale, per indurre cambiamenti chimici. In un ambiente con poca o nessuna aria, questo processo elimina le sostanze volatili come l'anidride carbonica o l'acqua, trasformando una materia prima in una forma più concentrata e stabile.

Il vero significato della calcinazione non è solo il riscaldamento, ma la trasformazione chimica controllata. Serve come fase preparatoria critica per scomporre i composti e rimuovere le impurità, rendendo una materia prima adatta per i processi successivi come l'estrazione dei metalli.

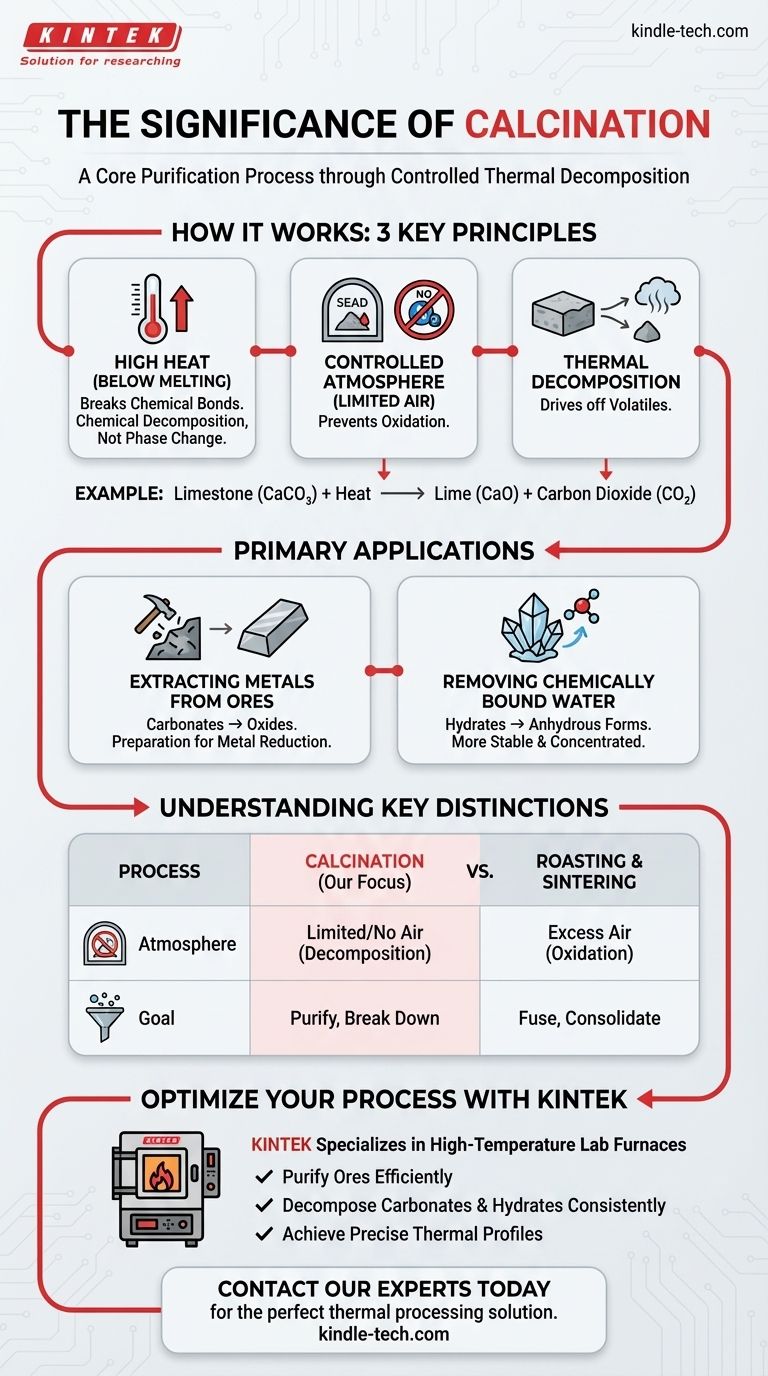

Come funziona fondamentalmente la calcinazione

La calcinazione è un trattamento termico preciso progettato per modificare la composizione chimica di un materiale, non il suo stato fisico da solido a liquido. Ciò si ottiene attraverso tre principi chiave che lavorano in concerto.

Il ruolo del calore elevato (al di sotto della fusione)

Il processo si basa sull'applicazione di energia termica sufficiente per rompere specifici legami chimici all'interno di un composto.

Mantenendo la temperatura al di sotto del punto di fusione, il materiale rimane solido. Ciò assicura che l'obiettivo sia la decomposizione chimica, non un cambiamento di fase.

L'atmosfera controllata (aria limitata)

La calcinazione viene tipicamente eseguita in assenza o con una fornitura molto limitata di aria.

Questo è fondamentale perché previene l'ossidazione o la combustione. L'obiettivo è scomporre il materiale esistente, non farlo reagire con l'ossigeno presente nell'aria.

Il risultato: decomposizione termica

Il calore fornisce l'energia necessaria per decomporre il materiale in due parti: il solido desiderato e un gas volatile che viene espulso.

Un esempio classico è la calcinazione del calcare (carbonato di calcio, CaCO₃), che si decompone in calce viva (ossido di calcio, CaO) e anidride carbonica (CO₂) gassosa. La calce viva solida è il prodotto di valore.

Le applicazioni principali della calcinazione

Questo processo è una pietra angolare della lavorazione dei materiali, in particolare nella metallurgia e nella produzione chimica. Il suo scopo principale è la purificazione e la preparazione.

Estrazione di metalli dai minerali

La calcinazione è un primo passo cruciale per la lavorazione di molti minerali, in particolare carbonati e idrati.

Il riscaldamento di un minerale carbonato metallico rimuove l'anidride carbonica, lasciando un ossido metallico più concentrato. Questo ossido metallico è quindi molto più facile da ridurre al metallo finale e puro in una fase successiva.

Rimozione dell'acqua legata chimicamente

Molti minerali esistono come idrati, il che significa che le molecole d'acqua sono incorporate nella loro struttura cristallina.

La calcinazione fornisce l'energia per espellere quest'acqua legata, convertendo il materiale nella sua forma anidra (priva di acqua), che è spesso più stabile e concentrata.

Comprensione delle distinzioni chiave

Per comprendere appieno il significato della calcinazione, è essenziale distinguerla da altri processi termici comuni. Confondere questi processi può portare a risultati errati.

Calcinazione vs. Arrostimento

La differenza fondamentale è la presenza di aria. La calcinazione avviene con poca o nessuna aria per causare la decomposizione.

L'arrostimento, al contrario, viene eseguito con un eccesso di aria specificamente per indurre una reazione di ossidazione, come la conversione di un solfuro metallico in un ossido metallico.

Calcinazione vs. Sinterizzazione

Questi processi hanno obiettivi opposti. La calcinazione scompone i composti ed espelle le impurità.

La sinterizzazione utilizza il calore per fondere piccole particelle insieme in un unico pezzo solido senza fonderle. È un processo di consolidamento, non di purificazione.

Fare la scelta giusta per il tuo obiettivo

Applicare il processo termico corretto è fondamentale per ottenere le proprietà del materiale desiderate. Il tuo obiettivo determinerà se la calcinazione è l'approccio giusto.

- Se il tuo obiettivo principale è la purificazione di un minerale: La calcinazione è il metodo ideale per rimuovere componenti volatili come CO₂ o H₂O da carbonati e idrati minerali.

- Se il tuo obiettivo principale è la conversione chimica: Utilizza la calcinazione per decomporre termicamente una materia prima in un intermedio più reattivo o utile, come la conversione del calcare in calce per la produzione di cemento.

- Se il tuo obiettivo è fondere particelle o far reagire un materiale con l'aria: Hai bisogno di un processo completamente diverso, come la sinterizzazione per la fusione o l'arrostimento per l'ossidazione.

In definitiva, la calcinazione è uno strumento fondamentale per controllare la purezza chimica e la reattività dei materiali inorganici.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Obiettivo principale | Decomposizione chimica e purificazione, non fusione. |

| Atmosfera | Aria limitata o assente per prevenire l'ossidazione. |

| Input chiave | Materie prime come carbonati metallici o idrati. |

| Output chiave | Solidi purificati (es. ossidi metallici) e gas volatili espulsi. |

| Applicazioni principali | Estrazione di metalli dai minerali, produzione di cemento, rimozione di acqua legata chimicamente. |

Pronto a ottimizzare il tuo processo di purificazione dei materiali?

La calcinazione è una fase critica per ottenere materiali di elevata purezza nella metallurgia e nella produzione chimica. L'attrezzatura giusta è essenziale per un controllo preciso della temperatura e un'atmosfera controllata per garantire una decomposizione di successo senza ossidazione.

KINTEK è specializzata in forni da laboratorio ad alta temperatura ideali per i processi di calcinazione. Le nostre attrezzature robuste e affidabili ti aiutano a:

- Purificare i minerali in modo efficiente per l'estrazione dei metalli.

- Decomporre carbonati e idrati con risultati coerenti.

- Ottenere profili termici precisi per una trasformazione chimica controllata.

Discutiamo la tua applicazione specifica. Contatta oggi i nostri esperti per trovare la soluzione di lavorazione termica perfetta per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

Domande frequenti

- Come funziona un forno tubolare? Una guida alla lavorazione controllata ad alta temperatura

- Quali sono i vantaggi di un forno a tubo? Ottenere un controllo superiore della temperatura e dell'atmosfera

- A cosa serve un forno a tubi? Ottenere una lavorazione termica precisa e controllata

- Di che materiale sono fatti i tubi per forni? Scegliere il materiale giusto per il successo ad alta temperatura

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali