Sebbene il "metodo rotativo di estrazione" non sia un termine standard del settore, si riferisce quasi invariabilmente all'uso di un forno rotante per la lavorazione termica dei materiali. Questo metodo prevede l'alimentazione continua dei materiali attraverso un cilindro riscaldato e rotante per indurre cambiamenti fisici o chimici. Questo è spesso un passaggio preparatorio cruciale in un processo più ampio progettato per estrarre un componente di valore da un solido grezzo.

Il metodo rotativo utilizza l'alta efficienza e l'ambiente controllato di un forno rotante per riscaldare i materiali, eliminando le impurità o preparandoli per le fasi di estrazione successive. Il suo valore fondamentale risiede nella capacità di lavorare grandi volumi di materiale in modo continuo con un controllo preciso della temperatura e delle condizioni atmosferiche.

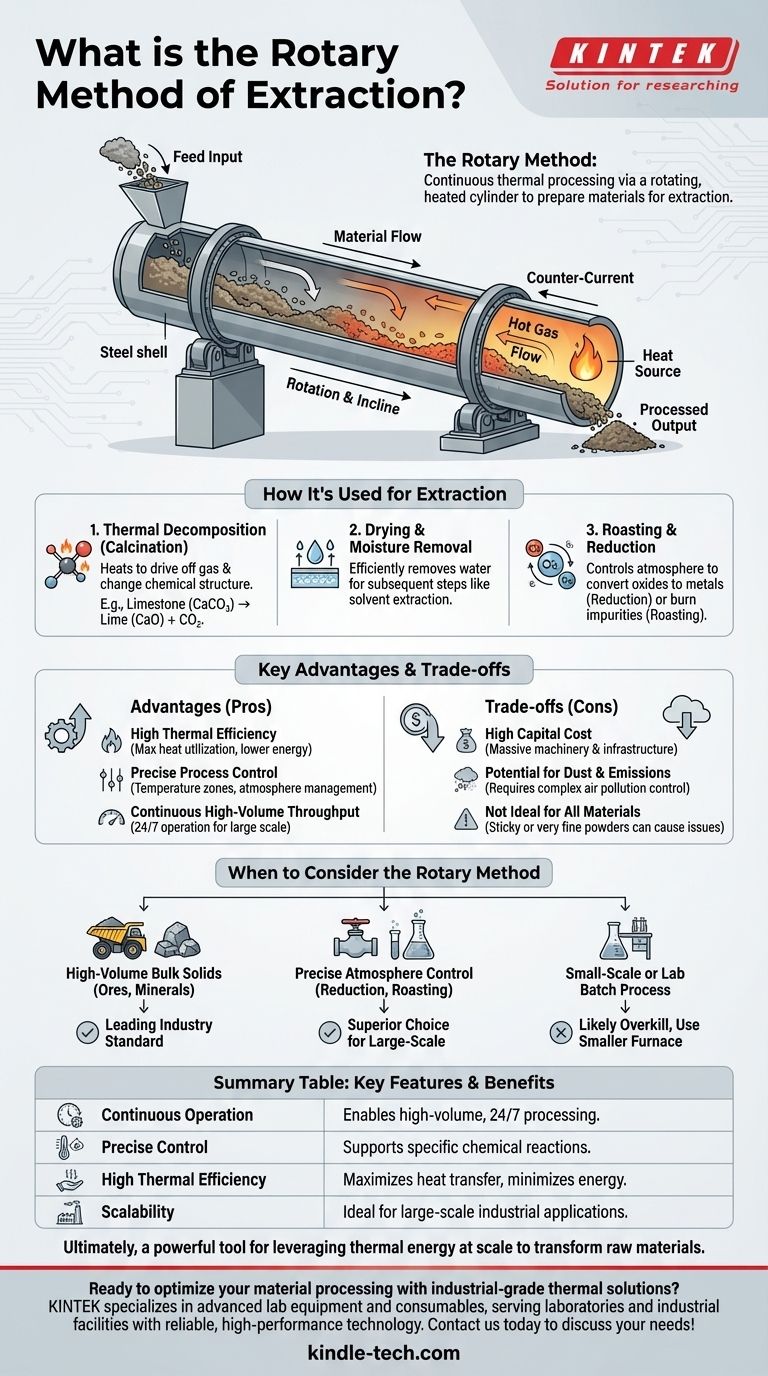

Cos'è un Forno Rotante?

Un forno rotante è un'apparecchiatura industriale al centro di questo metodo. Comprendere il suo design semplice ma potente è fondamentale per capirne la funzione.

Il Principio Fondamentale: Un Cilindro Rotante

Il forno stesso è un lungo guscio cilindrico in acciaio rivestito di mattoni resistenti al calore, noti come refrattari.

È montato con una leggera inclinazione rispetto all'orizzontale e ruota lentamente sul proprio asse. Il materiale grezzo viene immesso dall'estremità superiore e si sposta gradualmente verso l'estremità inferiore grazie alla rotazione e all'inclinazione.

Il Meccanismo di Riscaldamento

Il calore viene tipicamente introdotto dall'estremità inferiore, creando un flusso controcorrente in cui il materiale si muove in direzione opposta ai gas caldi.

Questo design è estremamente efficiente. Il materiale viene riscaldato direttamente dalla fiamma e dai gas caldi, nonché per irraggiamento e conduzione dalla parete calda del forno, garantendo un riscaldamento completo e uniforme.

Flusso del Materiale e Tempo di Permanenza

La combinazione della velocità di rotazione del forno, del suo angolo di inclinazione e della sua lunghezza determina il tempo di permanenza, ovvero quanto tempo il materiale trascorre all'interno.

Questo è un parametro critico che viene controllato attentamente per garantire che la reazione chimica o il cambiamento fisico desiderato sia completato.

Come Viene Utilizzato Questo Metodo per l'Estrazione

Un forno rotante raramente esegue l'intera estrazione da solo. Piuttosto, prepara il materiale in modo tale da rendere possibile o molto più efficiente l'estrazione successiva.

Decomposizione Termica (Calcinazione)

Questo è uno degli usi più comuni. Il forno riscalda un materiale per eliminare un componente sotto forma di gas, modificandone fondamentalmente la struttura chimica.

Ad esempio, il calcare (carbonato di calcio) viene riscaldato per produrre calce (ossido di calcio) "estraendo" l'anidride carbonica. Allo stesso modo, i minerali vengono spesso calcinati per scomporli prima di una fase di lisciviazione chimica.

Essiccazione ed Eliminazione dell'Umidità

Rimuovere l'acqua in modo efficiente da un materiale è spesso il primo passo di un processo. I forni rotanti agiscono come essiccatori industriali, preparando i materiali per fasi successive come l'estrazione con solvente, dove la presenza di acqua sarebbe problematica.

Arrostimento e Riduzione

La capacità di controllare l'atmosfera all'interno del forno è un vantaggio significativo. Introducendo gas specifici, un forno può eseguire un arrostimento riducente.

Questo processo utilizza un'atmosfera riducente (come una ricca di monossido di carbonio) per convertire gli ossidi metallici in un minerale direttamente nella loro forma di metallo base, un atto diretto di estrazione. Può anche essere utilizzato per arrostimenti ossidanti per bruciare impurità come lo zolfo.

Comprendere i Vantaggi Chiave

I riferimenti che hai trovato evidenziano i punti di forza fondamentali che rendono questo metodo un pilastro dell'industria pesante.

Alta Efficienza Termica

I moderni forni rotanti sono progettati per la massima utilizzazione del calore. L'azione di rimescolamento espone costantemente nuove superfici del materiale, massimizzando il trasferimento di calore.

Combinato con il flusso controcorrente e l'isolamento avanzato (come i materiali in fibra leggera), questo design minimizza la perdita di calore e riduce il consumo energetico.

Controllo Preciso del Processo

I forni offrono un controllo eccezionale sull'ambiente di lavorazione. Gli operatori possono gestire più zone di temperatura lungo la lunghezza del forno.

Inoltre, il design sigillato consente una gestione precisa dell'atmosfera interna, consentendo condizioni ossidanti, neutre o riducenti come richiesto dal processo chimico specifico.

Resa Continua e ad Alto Volume

A differenza di un forno a lotti in cui si carica, si riscalda e si scarica un lotto alla volta, un forno rotante opera continuamente.

Il materiale viene costantemente immesso da un'estremità e scaricato dall'altra, rendendolo ideale per le operazioni su larga scala, 24 ore su 24, 7 giorni su 7, riscontrate nell'estrazione mineraria, nella produzione di cemento e nella lavorazione chimica.

Comprendere gli Svantaggi

Nessuna tecnologia è una soluzione universale. La potenza di un forno rotante comporta considerazioni significative.

Alti Costi di Capitale

I forni rotanti sono macchinari enormi e complessi. L'investimento iniziale per il forno e le relative infrastrutture (sistemi di alimentazione, fornitura di carburante, controllo delle emissioni) è sostanziale.

Potenziale di Polvere ed Emissioni

L'azione di rimescolamento che rende così efficiente il trasferimento di calore può anche creare polvere significativa da materiali fini o friabili. Ciò richiede sistemi di controllo dell'inquinamento atmosferico complessi e costosi per catturare la polvere e trattare i gas di scarico.

Non Ideale per Tutti i Materiali

I materiali molto appiccicosi possono accumularsi all'interno del forno, interrompendo il flusso e il trasferimento di calore. Polveri estremamente fini possono essere trascinate nel flusso di gas ed uscire dal forno troppo rapidamente.

Quando Considerare il Metodo Rotativo

La decisione di utilizzare un forno rotante dipende interamente dal materiale che si sta lavorando e dal risultato desiderato.

- Se il vostro obiettivo principale è la lavorazione termica ad alto volume di solidi sfusi come minerali, materie prime o calcare: Il forno rotante è uno standard industriale leader grazie alla sua efficienza e al funzionamento continuo.

- Se il vostro obiettivo principale è il controllo preciso dell'atmosfera per reazioni chimiche come la riduzione o l'arrostimento: L'eccellente sigillatura e la gestione dei gas di un moderno forno rotante lo rendono una scelta superiore per la produzione su larga scala.

- Se il vostro obiettivo principale è un processo a lotti su piccola scala o di laboratorio: Un forno rotante è probabilmente eccessivo; un forno stazionario più piccolo o un altro metodo di riscaldamento sarebbe più appropriato ed economico.

In definitiva, il "metodo rotativo" è un potente strumento industriale per sfruttare l'energia termica su scala, trasformando le materie prime in prodotti intermedi o finiti di valore.

Tabella Riassuntiva:

| Caratteristica Chiave | Vantaggio |

|---|---|

| Funzionamento Continuo | Consente la lavorazione 24 ore su 24, 7 giorni su 7 di solidi sfusi ad alto volume |

| Controllo Preciso di Temperatura e Atmosfera | Supporta reazioni chimiche specifiche come la riduzione o la calcinazione |

| Alta Efficienza Termica | Massimizza il trasferimento di calore e minimizza il consumo energetico |

| Scalabilità | Ideale per applicazioni industriali su larga scala nell'estrazione mineraria e nella lavorazione chimica |

Pronto a ottimizzare la lavorazione dei tuoi materiali con soluzioni termiche di livello industriale? KINTEK è specializzata in attrezzature e materiali di consumo avanzati per laboratori, servendo laboratori e impianti industriali con tecnologia affidabile e ad alte prestazioni. Sia che siate in fase di ampliamento dalla ricerca di laboratorio o abbiate bisogno di attrezzature robuste per la produzione continua, la nostra esperienza garantisce controllo preciso, efficienza e durata. Contattateci oggi stesso per discutere come le nostre soluzioni possono soddisfare le vostre specifiche esigenze di estrazione e lavorazione!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a atmosfera controllata con nastro a maglie

Domande frequenti

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto