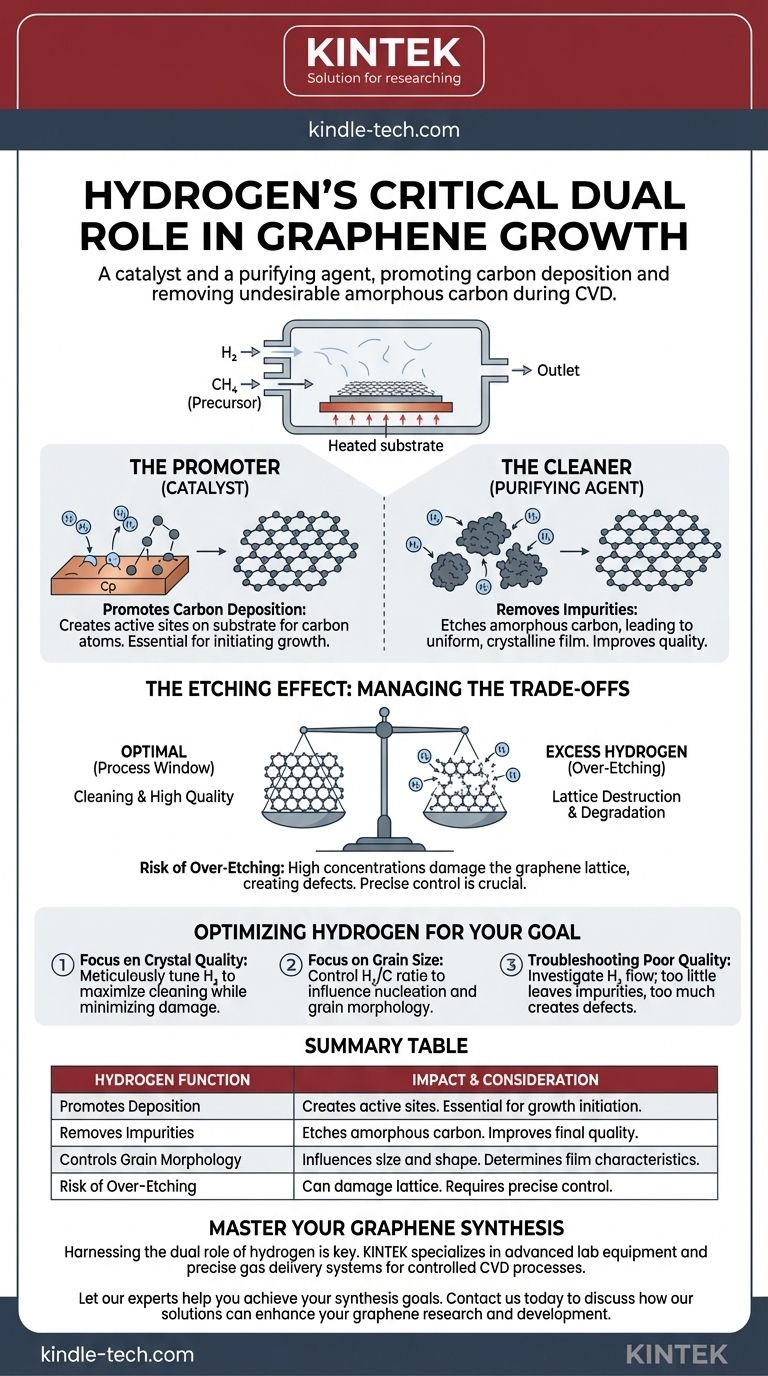

In breve, l'idrogeno svolge un doppio ruolo critico nella crescita del grafene. Durante la deposizione chimica da fase vapore (CVD), agisce sia come catalizzatore che come agente purificante, promuovendo la deposizione di carbonio sul substrato e rimuovendo contemporaneamente il carbonio amorfo indesiderato, il che migliora la qualità finale del foglio di grafene.

La sfida principale nell'uso dell'idrogeno per la crescita del grafene è la gestione della sua natura contraddittoria. È essenziale per pulire la superficie di crescita e produrre cristalli di alta qualità, ma un eccesso inciderà attivamente e distruggerà lo stesso reticolo di grafene che si sta cercando di creare.

Le due facce dell'idrogeno nella crescita del grafene

Comprendere come controllare l'idrogeno è fondamentale per padroneggiare la sintesi del grafene. Il suo impatto non è monolitico; serve a scopi distinti in diverse fasi e concentrazioni, influenzando direttamente la struttura e le proprietà del materiale finale.

Promozione della deposizione di carbonio

L'idrogeno è necessario per preparare il substrato metallico (spesso rame) per la crescita. Aiuta a creare siti attivi dove gli atomi di carbonio dal gas precursore (come il metano) possono depositarsi efficacemente e iniziare a formare il reticolo di grafene.

Il "pulitore" - Rimozione delle impurità

Una delle funzioni più cruciali dell'idrogeno è la purificazione. Fornisce atomi di H reattivi che incidono selettivamente, o corrodono, il carbonio amorfo — una forma di carbonio disordinata e non cristallina che è una comune impurità e degrada la qualità del grafene.

Rimuovendo queste imperfezioni, l'idrogeno assicura che il film risultante sia una struttura più uniforme e cristallina.

Influenza sulla morfologia dei grani

La concentrazione di idrogeno influisce significativamente sulla formazione dei singoli grani di grafene. Controllando il rapporto idrogeno-carbonio, è possibile influenzare la dimensione e la forma (morfologia) di questi grani, che in ultima analisi determina le caratteristiche del film di grafene continuo.

Comprendere i compromessi: l'effetto di incisione

Sebbene l'idrogeno sia uno strumento potente per migliorare la qualità, la sua natura reattiva presenta un rischio significativo. Lo stesso meccanismo che rimuove le impurità può anche danneggiare il prodotto.

Il rischio di sovra-incisione

Il processo di incisione non è perfettamente selettivo. Se la concentrazione di idrogeno è troppo alta o il tempo di esposizione è troppo lungo, gli atomi di idrogeno inizieranno ad attaccare e corrodere il grafene desiderabile stesso.

Distruzione del reticolo e degrado della qualità

Questa sovra-incisione porta alla distruzione del reticolo cristallino esagonale che definisce il grafene. Il risultato è un film con difetti, fori e una struttura deteriorata, compromettendo le sue eccezionali proprietà elettroniche e meccaniche.

Trovare la "finestra di processo"

Il successo nella sintesi del grafene si basa sulla ricerca della finestra di processo ottimale. Questo è il ristretto intervallo di concentrazione di idrogeno e portata che è abbastanza forte da rimuovere il carbonio amorfo ma non così aggressivo da danneggiare il reticolo di grafene.

Ottimizzazione dell'idrogeno per il tuo obiettivo di sintesi

Il tuo approccio all'uso dell'idrogeno dovrebbe essere dettato dal tuo obiettivo finale. L'equilibrio è delicato e richiede un controllo preciso dei parametri del processo CVD.

- Se il tuo obiettivo principale è la massima qualità cristallina possibile: Devi regolare meticolosamente la concentrazione di idrogeno per massimizzare la rimozione del carbonio amorfo minimizzando i danni al foglio di grafene.

- Se il tuo obiettivo principale è il controllo della dimensione dei grani: Il rapporto idrogeno-metano sarà il tuo parametro più critico, poiché governa direttamente la nucleazione e le dinamiche di crescita dei domini di grafene.

- Se stai risolvendo problemi di grafene di scarsa qualità: Indaga il tuo flusso di idrogeno come causa principale; troppo poco potrebbe lasciare impurità, mentre troppo potrebbe creare difetti.

Padroneggiare il ruolo dell'idrogeno trasforma la crescita del grafene da una semplice deposizione in un preciso processo di ingegneria dei materiali.

Tabella riassuntiva:

| Funzione dell'idrogeno | Impatto sulla crescita del grafene | Considerazione chiave |

|---|---|---|

| Promuove la deposizione | Crea siti attivi sul substrato affinché gli atomi di carbonio formino il reticolo di grafene. | Essenziale per avviare la crescita. |

| Rimuove le impurità | Incide il carbonio amorfo, portando a un film più uniforme e cristallino. | Migliora la qualità finale del materiale. |

| Controlla la morfologia dei grani | Influenza la dimensione e la forma dei grani di grafene regolando il rapporto H₂/C. | Determina le caratteristiche del film. |

| Rischio di sovra-incisione | Alte concentrazioni possono danneggiare il reticolo di grafene, creando difetti e fori. | Richiede un controllo preciso per evitare il degrado della qualità. |

Padroneggia il tuo processo di sintesi del grafene

Sfruttare il doppio ruolo dell'idrogeno è fondamentale per produrre film di grafene di alta qualità e uniformi. Il delicato equilibrio tra la promozione della crescita e la prevenzione dell'incisione richiede un controllo esperto dei parametri della deposizione chimica da fase vapore (CVD).

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la ricerca sui materiali, inclusi sistemi di erogazione di gas precisi essenziali per processi CVD controllati. Che tu stia ottimizzando per la massima qualità cristallina, una dimensione specifica dei grani o risolvendo difetti, gli strumenti giusti fanno la differenza.

Lascia che i nostri esperti ti aiutino a raggiungere i tuoi obiettivi di sintesi. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua ricerca e sviluppo sul grafene.

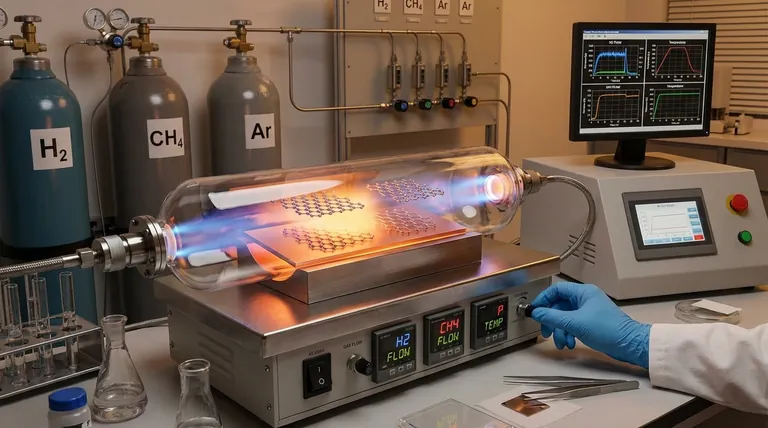

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

Domande frequenti

- Come vengono realizzati i target di sputtering? Dai materiali ultrapuri ai film sottili ad alte prestazioni

- Quanto tempo ci vuole per lavorare un diamante CVD? Una guida al ciclo di crescita di 2-4 settimane

- Cos'è la metallizzazione per sputtering? Una guida alla tecnologia di deposizione di film sottili di precisione

- Quali sono le tecniche di caratterizzazione dei nanotubi di carbonio? Una guida all'analisi di qualità, struttura e purezza

- Il rivestimento diamantato è permanente? La verità sulla sua durabilità a lungo termine

- Quali sono le proprietà chiave dell'Argento (Ag)? Scopri l'elemento con una conducibilità elettrica e termica impareggiabile

- Qual è la differenza tra nanotubi di carbonio e ossido di grafene? Scegli il nanomateriale giusto per la tua applicazione

- Quali materiali sono necessari per i film sottili? Metalli, ossidi e semiconduttori per la tua applicazione