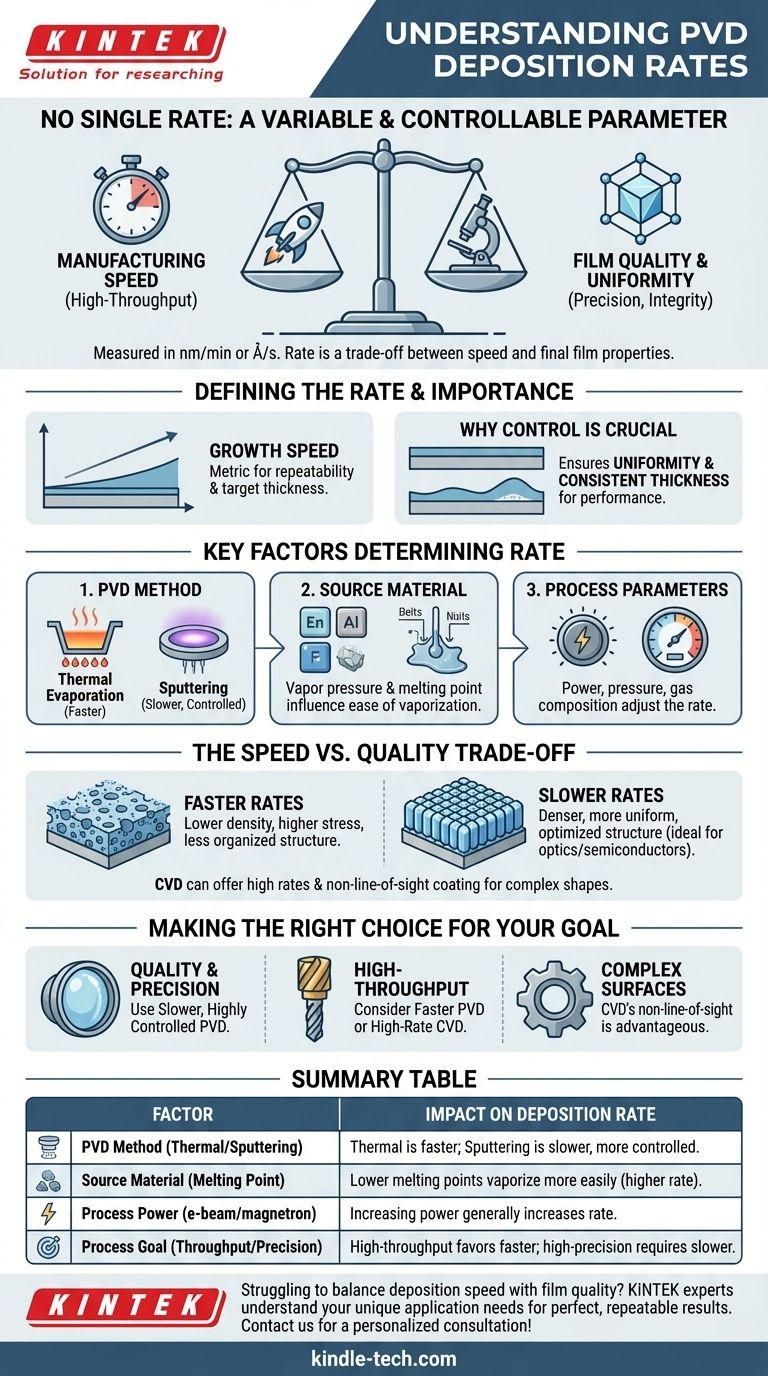

In breve, non esiste un unico tasso per la deposizione fisica da fase vapore (PVD). Il tasso di deposizione è un parametro altamente variabile e controllabile, definito come la velocità con cui un film sottile cresce su una superficie. È tipicamente misurato in unità di spessore per tempo, come nanometri al minuto (nm/min) o angstrom al secondo (Å/s), ed è adattato allo specifico applicazione e alla qualità del film desiderata.

Il concetto fondamentale da comprendere è che il tasso PVD non è un numero fisso, ma una variabile di processo critica. Rappresenta un compromesso fondamentale tra la velocità di produzione e la qualità finale, l'uniformità e l'integrità strutturale del film depositato.

Definizione del Tasso PVD

Il tasso di deposizione è uno dei parametri più importanti in qualsiasi processo PVD. Il modo in cui viene definito e controllato influisce direttamente sul risultato del rivestimento.

Una Misura della Velocità di Crescita

Il tasso di deposizione è una misura della rapidità con cui il film sottile viene prodotto sul substrato. Questa semplice metrica è vitale per la ripetibilità del processo e per il raggiungimento dello spessore target del rivestimento finale.

Perché il Controllo è Cruciale

Il tasso di deposizione deve essere controllato attentamente. Ciò garantisce l'uniformità e lo spessore costante del film su tutto il substrato, che sono fattori critici che determinano le prestazioni e la qualità complessiva del film.

Fattori Chiave che Determinano il Tasso di Deposizione

Il tasso effettivo che è possibile ottenere in un sistema PVD non è arbitrario. È il risultato diretto della tecnica specifica utilizzata, del materiale che viene depositato e dei precisi parametri operativi impostati.

Il Metodo PVD

Diverse tecniche PVD hanno capacità di tasso intrinsecamente diverse. Ad esempio, l'evaporazione termica può spesso raggiungere tassi di deposizione molto elevati, rendendola adatta per applicazioni come la metallizzazione dei riflettori.

Al contrario, lo sputtering, in cui gli atomi vengono espulsi da un bersaglio tramite bombardamento ionico, è spesso un processo più lento ma più controllato ed energetico, che produce film più densi.

Il Materiale Sorgente

Alcuni materiali vaporizzano o sputterano più facilmente di altri. Il punto di fusione, la pressione di vapore e la massa atomica di un materiale giocano tutti un ruolo nel modo in cui viene facilmente trasformato in vapore e depositato, influenzando direttamente il tasso massimo raggiungibile.

Parametri di Processo

Gli ingegneri utilizzano diverse leve per mettere a punto il tasso di deposizione. Aumentare la potenza di una sorgente a fascio di elettroni o di un magnetron a sputtering aumenterà tipicamente il tasso. Allo stesso modo, la regolazione della pressione del vuoto e della composizione del gas può alterare significativamente la velocità di deposizione.

Comprendere i Compromessi

Scegliere un tasso di deposizione non significa mai semplicemente andare il più velocemente possibile. La decisione comporta il bilanciamento della velocità rispetto alle proprietà richieste del film finale.

Velocità vs. Qualità

Questo è il compromesso più fondamentale. Tassi di deposizione più elevati possono talvolta portare a film con minore densità, maggiore stress interno o una struttura cristallina meno organizzata.

Tassi di deposizione più lenti danno agli atomi depositati più tempo ed energia per trovare posizioni ottimali sulla superficie del substrato. Ciò si traduce spesso in film più densi, più uniformi e di qualità superiore, il che è fondamentale per le applicazioni ottiche e semiconduttrici.

PVD rispetto alla Deposizione Chimica da Fase Vapore (CVD)

Le note di riferimento indicano che la Deposizione Chimica da Fase Vapore (CVD) può raggiungere tassi di deposizione comparativamente elevati in certi scenari.

La CVD si basa su reazioni chimiche sulla superficie del substrato e non è un processo di linea di vista. Ciò consente di rivestire forme complesse in modo uniforme, il che può essere un vantaggio significativo rispetto alla natura direzionale della PVD.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del tasso di deposizione appropriato richiede la comprensione della tua priorità finale, che si tratti della velocità di produzione grezza, della perfezione del film o della complessità del rivestimento.

- Se la tua attenzione principale è la massima qualità e precisione del film: Probabilmente avrai bisogno di un processo PVD più lento e altamente controllato per ottenere l'uniformità richiesta per gli strati ottici o elettronici.

- Se la tua attenzione principale sono i rivestimenti protettivi ad alto rendimento: Un metodo PVD più veloce o un processo CVD ad alto tasso potrebbe essere più adatto per applicazioni come il rivestimento di utensili o parti aerospaziali.

- Se la tua attenzione principale è il rivestimento di superfici complesse e non piatte: Il vantaggio del non-linea-di-vista della CVD potrebbe essere più importante del tasso di deposizione assoluto di un singolo processo.

In definitiva, il controllo del tasso di deposizione consiste nel bilanciare deliberatamente l'efficienza produttiva con le caratteristiche specifiche del film richieste dalla tua applicazione.

Tabella Riassuntiva:

| Fattore | Impatto sul Tasso di Deposizione |

|---|---|

| Metodo PVD | L'evaporazione termica è tipicamente più veloce; lo sputtering è più lento ma più controllato. |

| Materiale Sorgente | I materiali con punti di fusione/pressioni di vapore più bassi vaporizzano più facilmente (tasso più alto). |

| Potenza di Processo | L'aumento della potenza (e-beam, magnetron) generalmente aumenta il tasso. |

| Obiettivo del Processo | I rivestimenti ad alto rendimento favoriscono tassi più veloci; i film ad alta precisione richiedono tassi più lenti. |

Hai difficoltà a bilanciare la velocità di deposizione con la qualità del film per il tuo progetto? Gli esperti di KINTEK capiscono che il tasso PVD "giusto" è unico per la tua applicazione, sia che tu stia sviluppando strati semiconduttori, ottiche di precisione o rivestimenti protettivi durevoli. Siamo specializzati nel fornire le apparecchiature da laboratorio e i materiali di consumo per ottenere risultati perfetti e ripetibili. Ottimizziamo il tuo processo: contatta oggi il nostro team per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Quali sono i diversi tipi di tecniche di deposizione chimica da vapore? Una guida alla scelta del metodo CVD giusto

- Cos'è il CVD e la sua applicazione? Sblocca materiali ad alte prestazioni con la deposizione chimica da fase vapore

- Cosa si può realizzare con la sinterizzazione laser? Creare parti funzionali complesse e durevoli

- Come funziona la tecnica CVD? Una guida passo-passo alla deposizione chimica da fase vapore

- Come si preparano le nanoparticelle in film sottile? Una guida ai metodi di deposizione PVD e CVD

- Come risponde un forno a Infiltrazione di Vapore Chimico (CVI) alle sfide degli UHTCMC? Densificazione di precisione e integrità delle fibre

- Quali vantaggi tecnici offre l'attrezzatura LPCVD rispetto ai processi atmosferici? Migliorare l'efficienza delle celle solari

- Qual è il metodo di deposizione chimica da vapore (CVD) per la crescita dei diamanti? Scopri la sintesi di carbonio di precisione