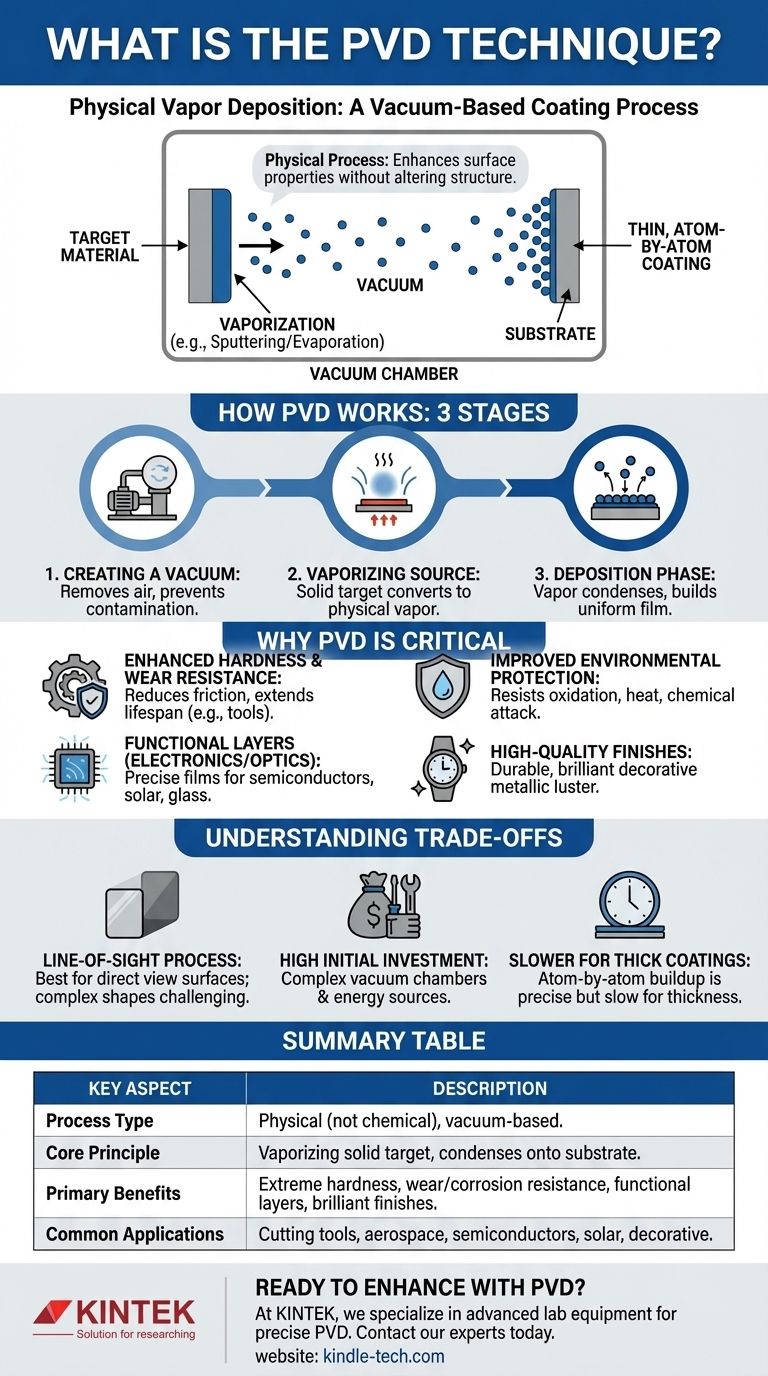

In sostanza, la Deposizione Fisica da Vapore (PVD) è un processo di rivestimento sottovuoto utilizzato per applicare film estremamente sottili e ad alte prestazioni su una superficie. Funziona trasformando un materiale sorgente solido in vapore, che poi viaggia attraverso una camera a vuoto e si condensa sull'oggetto bersaglio. Questo costruisce il nuovo rivestimento atomo per atomo, risultando in uno strato puro, uniforme e altamente aderente.

La distinzione critica della PVD è che si tratta di un processo fisico, non chimico. Pensatela come una "verniciatura a spruzzo" altamente controllata con atomi, utilizzata per migliorare fondamentalmente le proprietà superficiali di un materiale senza alterarne la struttura sottostante.

Come funziona la PVD: il principio fondamentale

Per comprendere la PVD, è meglio suddividerla nelle sue tre fasi essenziali. L'intero processo si svolge in un ambiente a bassissima pressione (alto vuoto).

Fase 1: Creazione del vuoto

Il processo deve avvenire all'interno di una camera a vuoto sigillata. Rimuovere quasi tutta l'aria è fondamentale per prevenire la contaminazione e per consentire agli atomi del rivestimento vaporizzato di viaggiare dalla sorgente al substrato senza collidere con altre particelle.

Fase 2: Vaporizzazione del materiale sorgente

Un materiale sorgente solido e puro, noto come "bersaglio", viene convertito in vapore. Questa è la parte "vapore fisico" del nome. I metodi comuni includono l'evaporazione ad alta temperatura o il bombardamento del bersaglio con ioni ad alta energia (un processo chiamato sputtering).

Fase 3: La fase di deposizione

Gli atomi vaporizzati viaggiano in linea retta attraverso la camera a vuoto e si condensano sulla superficie del substrato. Questo lento accumulo atomo per atomo crea un film estremamente sottile, denso e uniforme che è meccanicamente legato alla superficie.

Perché la PVD è uno strumento di produzione critico

La PVD non è solo un metodo di rivestimento; è una tecnica per conferire nuove proprietà alla superficie di un materiale. Le sue applicazioni sono guidate dai miglioramenti funzionali specifici che offre.

Miglioramento della durezza e della resistenza all'usura

La PVD è ampiamente utilizzata per applicare rivestimenti ultra-duri su utensili da taglio, componenti di motori e altri articoli. Questi strati riducono significativamente l'attrito e migliorano la resistenza all'usura e all'abrasione, prolungando la durata del prodotto.

Miglioramento della protezione ambientale

I film densi creati dalla PVD agiscono come una potente barriera. Possono rendere un substrato altamente resistente all'ossidazione (ruggine), alle alte temperature e all'attacco chimico, il che è fondamentale nelle applicazioni aerospaziali e industriali.

Creazione di strati elettronici e ottici funzionali

La precisione della PVD è essenziale nella produzione ad alta tecnologia. Viene utilizzata per creare gli specifici strati a film sottile richiesti per dispositivi semiconduttori, pannelli solari a film sottile e rivestimenti in vetro specializzati a bassa riflessione.

Ottenimento di finiture di alta qualità

La PVD fornisce una finitura durevole e brillante per oggetti decorativi. Poiché il rivestimento rispecchia perfettamente la texture della superficie sottostante, può produrre una lucentezza metallica brillante su plastiche o metalli senza richiedere lucidatura successiva.

Comprendere i compromessi

Sebbene potente, la PVD non è una soluzione universale. Comprendere le sue caratteristiche intrinseche è fondamentale per utilizzarla in modo efficace.

Un processo a linea di vista

Poiché gli atomi vaporizzati viaggiano in linea retta, la PVD è più efficace nel rivestire superfici con una linea di vista diretta al materiale sorgente. Il rivestimento di forme complesse e tridimensionali con profonde rientranze o canali interni può essere difficile.

Richiede un elevato investimento iniziale

L'attrezzatura necessaria per la PVD – in particolare le camere a vuoto e le sorgenti ad alta energia necessarie per la vaporizzazione – è complessa e rappresenta un investimento di capitale significativo.

Deposizione più lenta per rivestimenti spessi

La costruzione di un rivestimento atomo per atomo è incredibilmente precisa, ma può essere più lenta rispetto ad altri metodi come la galvanica, specialmente se è richiesto uno strato molto spesso. La PVD eccelle nella creazione di film che sono tipicamente spessi solo pochi micron.

Quando considerare la PVD per il tuo progetto

La decisione di utilizzare la PVD dovrebbe basarsi sull'obiettivo funzionale per la superficie del tuo materiale.

- Se il tuo obiettivo principale è la durabilità e la resistenza all'usura: la PVD è una scelta eccellente per applicare rivestimenti duri che riducono l'attrito e migliorano la durata di utensili e componenti.

- Se il tuo obiettivo principale sono l'elettronica o l'ottica avanzate: la precisione della PVD la rende essenziale per la creazione di film sottili e funzionali richiesti in semiconduttori, sensori e pannelli solari.

- Se il tuo obiettivo principale è una finitura decorativa di alta qualità: la PVD fornisce un rivestimento durevole e brillante su oggetti come orologi o accessori che supera di gran lunga la placcatura tradizionale in termini di robustezza.

- Se il tuo obiettivo principale è la protezione termica o chimica: la PVD può creare potenti strati barriera che proteggono i substrati dall'ossidazione, dalle alte temperature e dalla corrosione chimica.

In definitiva, la PVD è la tecnica definitiva per migliorare le proprietà superficiali di un materiale senza alterarne la composizione fondamentale.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Tipo di processo | Fisico (non chimico), basato sul vuoto |

| Principio fondamentale | Vaporizzazione di un materiale bersaglio solido, che poi si condensa atomo per atomo su un substrato |

| Benefici principali | Estrema durezza, resistenza all'usura, protezione dalla corrosione/ossidazione, strati elettronici funzionali, finiture decorative brillanti |

| Applicazioni comuni | Utensili da taglio, componenti aerospaziali, semiconduttori, pannelli solari, ferramenta decorativa |

| Considerazione chiave | Processo a linea di vista; migliore per superfici con vista diretta della sorgente |

Pronto a migliorare i tuoi materiali con rivestimenti PVD ad alte prestazioni?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per processi PVD precisi e affidabili. Che tu stia sviluppando utensili resistenti all'usura, barriere protettive o sofisticati componenti elettronici, le nostre soluzioni sono progettate per soddisfare le rigorose esigenze del tuo laboratorio.

Contatta i nostri esperti oggi stesso per discutere come KINTEK può supportare i tuoi progetti di rivestimento PVD e aiutarti a ottenere proprietà superficiali superiori.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura