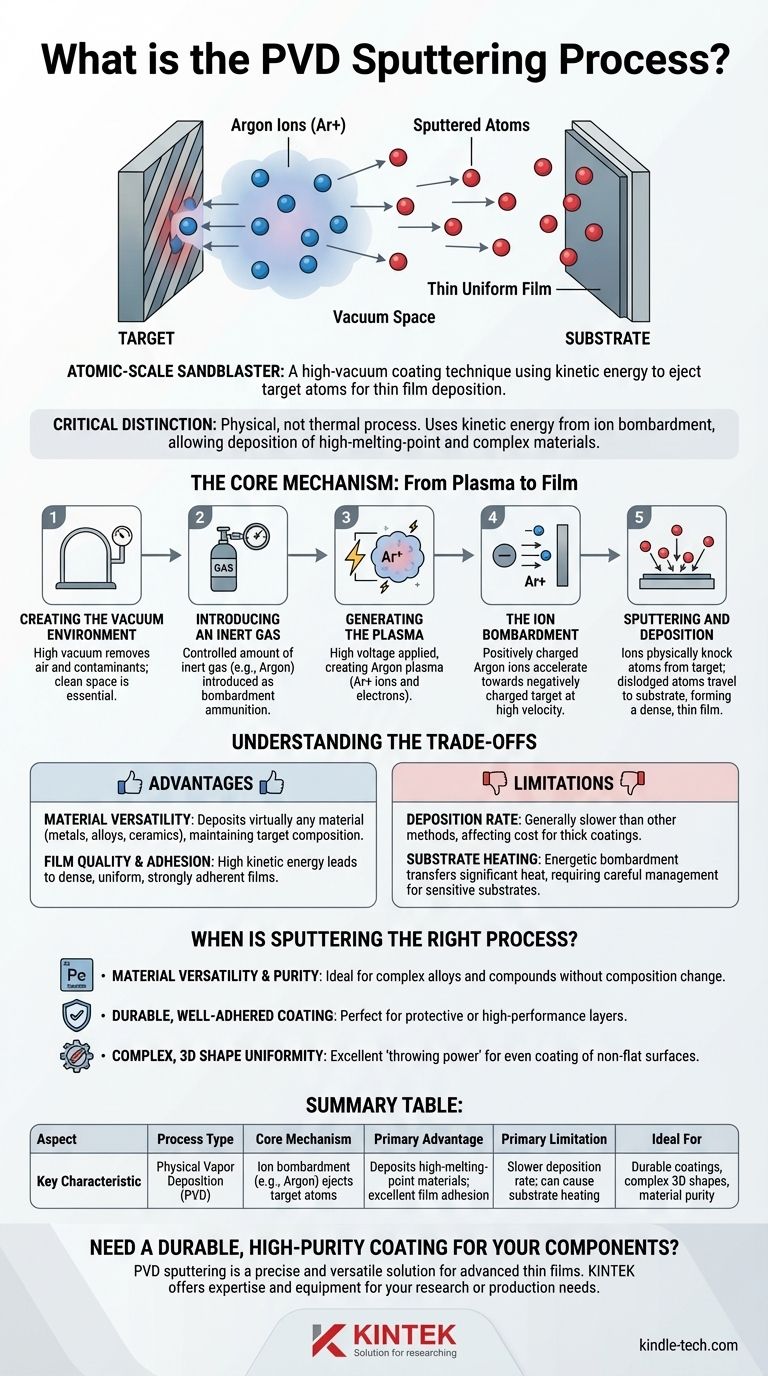

In sostanza, lo sputtering PVD è una tecnica di rivestimento sottovuoto che funziona come una sabbiatrice su scala atomica. In questo processo, un materiale sorgente, noto come "target", viene bombardato da ioni energetici provenienti da un plasma. Questa collisione stacca fisicamente gli atomi dal target, che poi viaggiano attraverso il vuoto e si depositano su un componente, chiamato "substrato", per formare un film eccezionalmente sottile e uniforme.

La distinzione critica dello sputtering è che si tratta di un processo fisico, non termico. Invece di fondere un materiale per creare un vapore, utilizza l'energia cinetica del bombardamento ionico per espellere gli atomi, consentendo la deposizione di materiali con punti di fusione molto elevati o composizioni complesse.

Il Meccanismo Fondamentale: Dal Plasma al Film

Per comprendere veramente lo sputtering, è meglio visualizzarlo come una sequenza di passaggi precisi e controllati che avvengono all'interno di una camera a vuoto. Ogni passaggio si basa sul precedente per costruire una nuova superficie, atomo per atomo.

Fase 1: Creazione dell'ambiente sottovuoto

L'intero processo avviene a pressione molto bassa. Questo è essenziale per rimuovere l'aria e altri contaminanti gassosi che potrebbero reagire con il materiale di rivestimento o impedire il libero viaggio degli atomi spruzzati. Uno spazio pulito e vuoto è la tela per il processo.

Fase 2: Introduzione di un gas inerte

Una piccola quantità controllata di un gas inerte — più comunemente Argon (Ar) — viene introdotta nella camera. Questo gas è stabile e non reagirà chimicamente con il materiale target. Sarà invece utilizzato come "munizione" per il bombardamento.

Fase 3: Generazione del Plasma

Una tensione elevata viene applicata all'interno della camera, energizzando il gas argon. Questo campo elettrico strappa gli elettroni dagli atomi di argon, creando una nuvola di ioni argon caricati positivamente ed elettroni liberi. Questo gas ionizzato è noto come plasma.

Fase 4: Il bombardamento ionico

Al target (il blocco di materiale da depositare) viene data una forte carica elettrica negativa. Gli ioni argon caricati positivamente nel plasma vengono naturalmente e potentemente accelerati verso questo target caricato negativamente. Essi collidono con la sua superficie ad alta velocità.

Fase 5: Sputtering e Deposizione

L'impatto di ogni ione argon è abbastanza energetico da staccare fisicamente, o "sputterare," atomi dal materiale target. Questi atomi dislocati viaggiano in linea retta attraverso il vuoto fino a colpire il substrato, che è strategicamente posizionato per intercettarli. Una volta colpito il substrato, si condensano e si accumulano, strato dopo strato, per formare un film sottile e denso.

Comprendere i compromessi

Lo sputtering è una tecnica incredibilmente potente e versatile, ma comporta specifici compromessi che la rendono adatta per alcune applicazioni e meno per altre. Comprendere questi aspetti è fondamentale per prendere una decisione informata.

Il Vantaggio: Versatilità del Materiale

Poiché lo sputtering non si basa sulla fusione, può essere utilizzato per depositare praticamente qualsiasi materiale. Ciò include metalli, leghe, ceramiche e altri composti che sarebbero difficili o impossibili da evaporare. La composizione del materiale target viene fedelmente riprodotta nel film finale.

Il Vantaggio: Qualità e Adesione del Film

Gli atomi spruzzati arrivano al substrato con una significativa energia cinetica. Questa energia li aiuta a formare un film molto denso e uniforme con una forte adesione alla superficie del substrato. I rivestimenti sono spesso più durevoli di quelli prodotti con altri metodi.

La Limitazione: Velocità di Deposizione

Generalmente, lo sputtering è un processo più lento rispetto ad altre tecniche PVD come l'evaporazione termica. Per applicazioni che richiedono rivestimenti molto spessi o una produttività estremamente elevata, questa velocità più lenta può essere un fattore significativo in termini di costi e tempi di produzione.

La Limitazione: Riscaldamento del Substrato

Il costante bombardamento di particelle energetiche (sia atomi spruzzati che ioni di plasma) può trasferire una notevole quantità di calore al substrato. Per substrati sensibili al calore, come alcune plastiche o componenti biologici, questo effetto di riscaldamento deve essere attentamente gestito o mitigato.

Quando lo Sputtering è il processo giusto?

La scelta di un metodo di deposizione dipende interamente dal risultato desiderato per il vostro film e substrato. Le caratteristiche uniche dello sputtering lo rendono la scelta superiore per obiettivi specifici.

- Se il vostro obiettivo principale è la versatilità e la purezza del materiale: Lo sputtering è l'ideale perché può depositare una vasta gamma di materiali, incluse leghe e composti complessi, senza alterarne la composizione.

- Se il vostro obiettivo principale è un rivestimento durevole e ben aderente: La natura energetica del processo di sputtering si traduce in film densi con eccellente adesione, rendendolo perfetto per strati protettivi o ad alte prestazioni.

- Se il vostro obiettivo principale è rivestire uniformemente una forma 3D complessa: Lo sputtering offre un'eccellente "potenza di lancio", il che significa che può rivestire superfici non piane in modo più uniforme rispetto ai metodi di deposizione a linea di vista.

In definitiva, lo sputtering PVD è un pilastro della scienza dei materiali moderna, consentendo la costruzione precisa di film avanzati per qualsiasi cosa, dalla microelettronica agli impianti medici.

Tabella riassuntiva:

| Aspetto | Caratteristica chiave |

|---|---|

| Tipo di processo | Deposizione fisica da vapore (PVD) |

| Meccanismo principale | Il bombardamento ionico (es. Argon) espelle gli atomi target |

| Vantaggio principale | Deposita materiali ad alto punto di fusione; eccellente adesione del film |

| Limitazione principale | Velocità di deposizione più lenta; può causare riscaldamento del substrato |

| Ideale per | Rivestimenti durevoli, forme 3D complesse, purezza del materiale |

Hai bisogno di un rivestimento durevole e di alta purezza per i tuoi componenti?

Lo sputtering PVD è una soluzione precisa e versatile per la creazione di film sottili avanzati. Se il tuo progetto richiede un'eccezionale versatilità dei materiali, una forte adesione del film o un rivestimento uniforme su forme complesse, KINTEK ha l'esperienza e le attrezzature per aiutarti.

Siamo specializzati nella fornitura di attrezzature e materiali di consumo per processi di deposizione all'avanguardia. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare i tuoi risultati di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari