In sintesi, la deposizione fisica da fase vapore (PVD) è un processo basato sul vuoto utilizzato per creare film sottili ad alte prestazioni. Funziona trasformando un materiale sorgente solido in un vapore, che poi viaggia attraverso una camera a vuoto e si condensa sulla superficie di un oggetto bersaglio, o "substrato", per formare un rivestimento. Questo intero processo è puramente fisico; non avvengono reazioni chimiche per formare il film finale.

Il concetto centrale da afferrare è che la PVD non è un singolo metodo, ma una famiglia di tecniche per "trasportare" fisicamente gli atomi da una sorgente a una superficie. La sua forza distintiva risiede nella capacità di depositare rivestimenti eccezionalmente puri, densi e fortemente legati da quasi tutti i materiali inorganici, spesso a basse temperature che non danneggiano la parte sottostante.

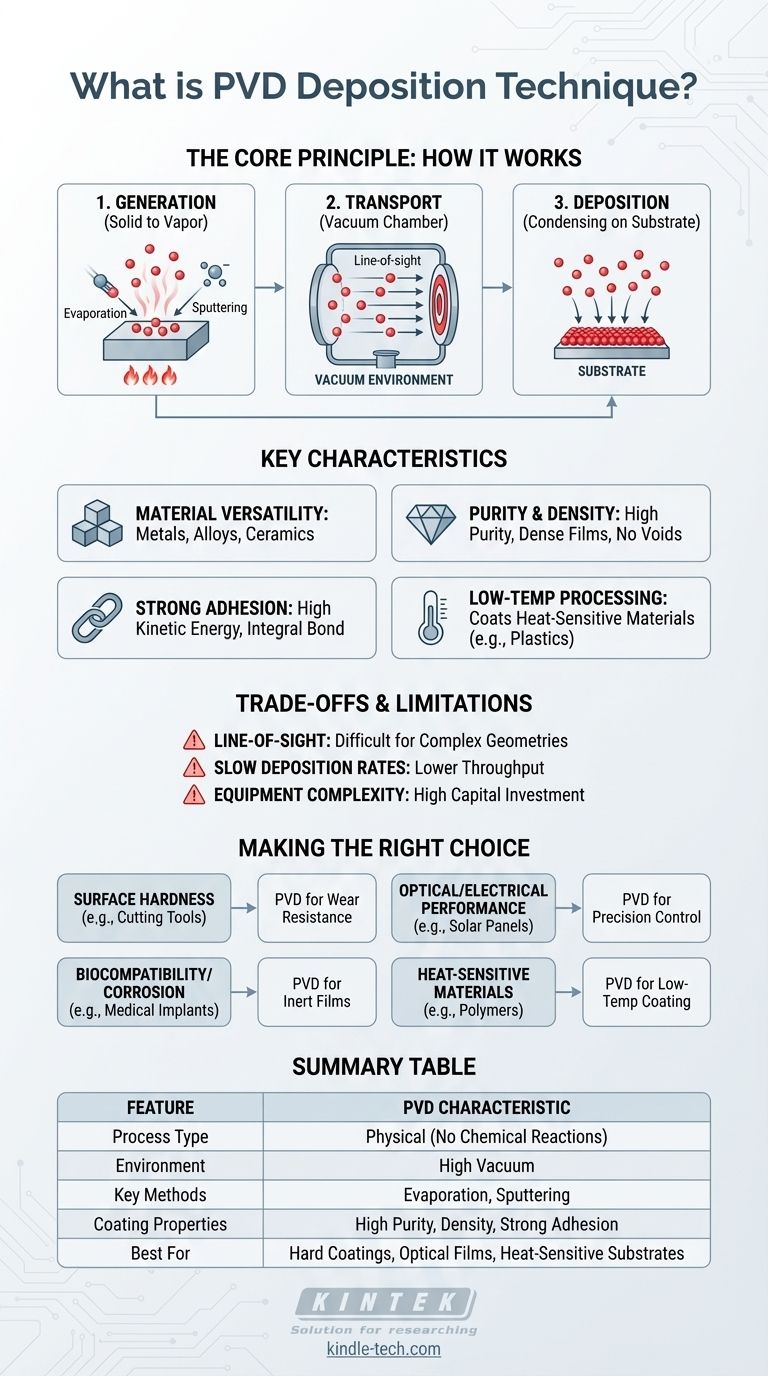

Come funziona la PVD: il principio fondamentale

Il processo PVD può essere suddiviso in tre fasi fondamentali che avvengono in un ambiente ad alto vuoto. Il vuoto è fondamentale perché impedisce alle molecole atomiche vaporizzate di collidere con le molecole d'aria, consentendo loro di viaggiare direttamente verso il substrato.

Fase 1: Generazione (Trasformare un solido in vapore)

Per iniziare, gli atomi devono essere liberati da un materiale sorgente solido, noto come bersaglio (target). Ciò si ottiene principalmente attraverso due metodi:

- Evaporazione: Il materiale bersaglio viene riscaldato fino a quando non evapora o sublima, rilasciando atomi in fase vapore. Ciò può essere fatto con riscaldatori resistivi o, per materiali con punti di fusione più elevati, con un fascio di elettroni ad alta energia (evaporazione a fascio elettronico).

- Sputtering (Pulverizzazione catodica): Il bersaglio viene bombardato con ioni ad alta energia (solitamente un gas inerte come l'argon). Queste collisioni agiscono come una sabbiatura microscopica, strappando fisicamente gli atomi dalla superficie del bersaglio.

Fase 2: Trasporto (Movimento attraverso il vuoto)

Una volta liberati, gli atomi vaporizzati viaggiano attraverso la camera a vuoto. Poiché ci sono pochissime altre molecole di gas che interferiscono, si muovono in linea retta dalla sorgente al substrato. Questo è noto come deposizione a linea di vista.

Fase 3: Deposizione (Condensazione sul substrato)

Quando gli atomi di vapore colpiscono il substrato, si ricondensano in uno stato solido. Si accumulano, atomo per atomo, per formare un film sottile, denso e altamente uniforme sulla superficie del pezzo.

Caratteristiche chiave dei rivestimenti PVD

Il "perché" dell'uso diffuso della PVD deriva dalle proprietà uniche dei film che crea. Questi non sono semplici strati di vernice; sono superfici ingegnerizzate.

Versatilità dei materiali

La PVD può depositare una vasta gamma di materiali, inclusi metalli puri, leghe e ceramiche. Ciò consente la creazione di film con proprietà specifiche, come conduttività elettrica, durezza o resistenza alla corrosione.

Purezza e densità

Poiché il processo avviene sottovuoto e non comporta reazioni chimiche, i film risultanti sono estremamente puri. La deposizione energetica crea anche rivestimenti altamente densi e privi di vuoti, migliorandone le capacità protettive.

Forte adesione

Gli atomi che colpiscono il substrato hanno spesso un'elevata energia cinetica, il che promuove un'eccellente adesione tra il film e il materiale sottostante. Il rivestimento diventa parte integrante della superficie anziché limitarsi a starvi sopra.

Lavorazione a bassa temperatura

Molti processi PVD possono essere eseguiti a temperature relativamente basse. Questo è un vantaggio critico, poiché consente il rivestimento di materiali sensibili al calore come plastiche, polimeri e persino campioni biologici senza causare danni.

Comprendere i compromessi e i limiti

Nessuna tecnologia è una soluzione universale. Comprendere i limiti della PVD è fondamentale per prendere una decisione informata.

Il problema della linea di vista

Il limite più significativo della PVD è la sua natura a linea di vista. Se una superficie non può essere "vista" direttamente dal materiale sorgente, non verrà rivestita efficacemente. Ciò rende difficile rivestire geometrie interne complesse o fori profondi e stretti.

Velocità di deposizione

Rispetto a processi più datati come la galvanica, alcune tecniche PVD (in particolare lo sputtering) possono avere velocità di deposizione relativamente lente. Ciò può influire sulla produttività e sui costi per la produzione ad alto volume.

Complessità e costo delle apparecchiature

I sistemi PVD richiedono camere ad alto vuoto, alimentatori e sistemi di controllo. Queste apparecchiature sono complesse e rappresentano un investimento di capitale significativo, rendendole più adatte ad applicazioni industriali o di ricerca che a progetti su piccola scala.

Scegliere la soluzione giusta per il tuo obiettivo

La PVD è uno strumento potente se applicato al problema giusto. Il tuo obiettivo specifico determinerà se è la scelta corretta rispetto ad altri metodi come la deposizione chimica da fase vapore (CVD), la placcatura o la verniciatura.

- Se la tua attenzione principale è sulla durezza superficiale e sulla resistenza all'usura: La PVD è lo standard industriale per l'applicazione di rivestimenti ceramici duri (come il Nitruro di Titanio) su utensili da taglio, stampi e componenti del motore.

- Se la tua attenzione principale è sulle prestazioni ottiche o elettriche: La PVD fornisce il controllo preciso su spessore, purezza e composizione necessario per rivestimenti antiriflesso, pannelli solari e dispositivi a semiconduttore.

- Se la tua attenzione principale è sulla biocompatibilità o sulla resistenza alla corrosione: La PVD crea film densi e chimicamente inerti ideali per impianti medici, finiture decorative e protezione dei componenti in ambienti ostili.

- Se la tua attenzione principale è il rivestimento di un materiale sensibile al calore: La capacità a bassa temperatura della PVD è un vantaggio chiave per aggiungere rivestimenti funzionali o metallici a plastiche e polimeri senza fonderli o deformarli.

Comprendendo questi principi fondamentali, puoi sfruttare la PVD come un potente strumento per ingegnerizzare superfici con proprietà precisamente adattate.

Tabella riassuntiva:

| Caratteristica | Caratteristica PVD |

|---|---|

| Tipo di processo | Fisico (nessuna reazione chimica) |

| Ambiente | Alto vuoto |

| Metodi chiave | Evaporazione, Sputtering |

| Proprietà del rivestimento | Alta purezza, densità, forte adesione |

| Ideale per | Rivestimenti duri, film ottici, substrati sensibili al calore |

Pronto a ingegnerizzare superfici superiori con la tecnologia PVD? KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per una deposizione precisa di film sottili. Sia che tu stia sviluppando utensili resistenti all'usura, rivestimenti ottici o dispositivi a semiconduttore, le nostre soluzioni offrono la purezza, la densità e l'adesione che i tuoi progetti richiedono. Contatta oggi i nostri esperti per scoprire come i nostri sistemi PVD possono migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura