In sintesi, il Deposito Fisico da Vapore (PVD) tramite evaporazione a fascio di elettroni (e-beam) è un processo ad alto vuoto utilizzato per creare film sottili eccezionalmente puri. Funziona sparando un fascio focalizzato di elettroni ad alta energia sul materiale sorgente, facendolo vaporizzare. Questo vapore viaggia quindi attraverso il vuoto e si condensa su un substrato più freddo, formando un rivestimento uniforme.

Il principio fondamentale dell'evaporazione con fascio di elettroni è l'utilizzo di un fascio di elettroni controllato con precisione come fonte di calore. Ciò consente la vaporizzazione di un'ampia gamma di materiali, inclusi quelli con punti di fusione molto elevati, riducendo al minimo la contaminazione per produrre rivestimenti di purezza superiore.

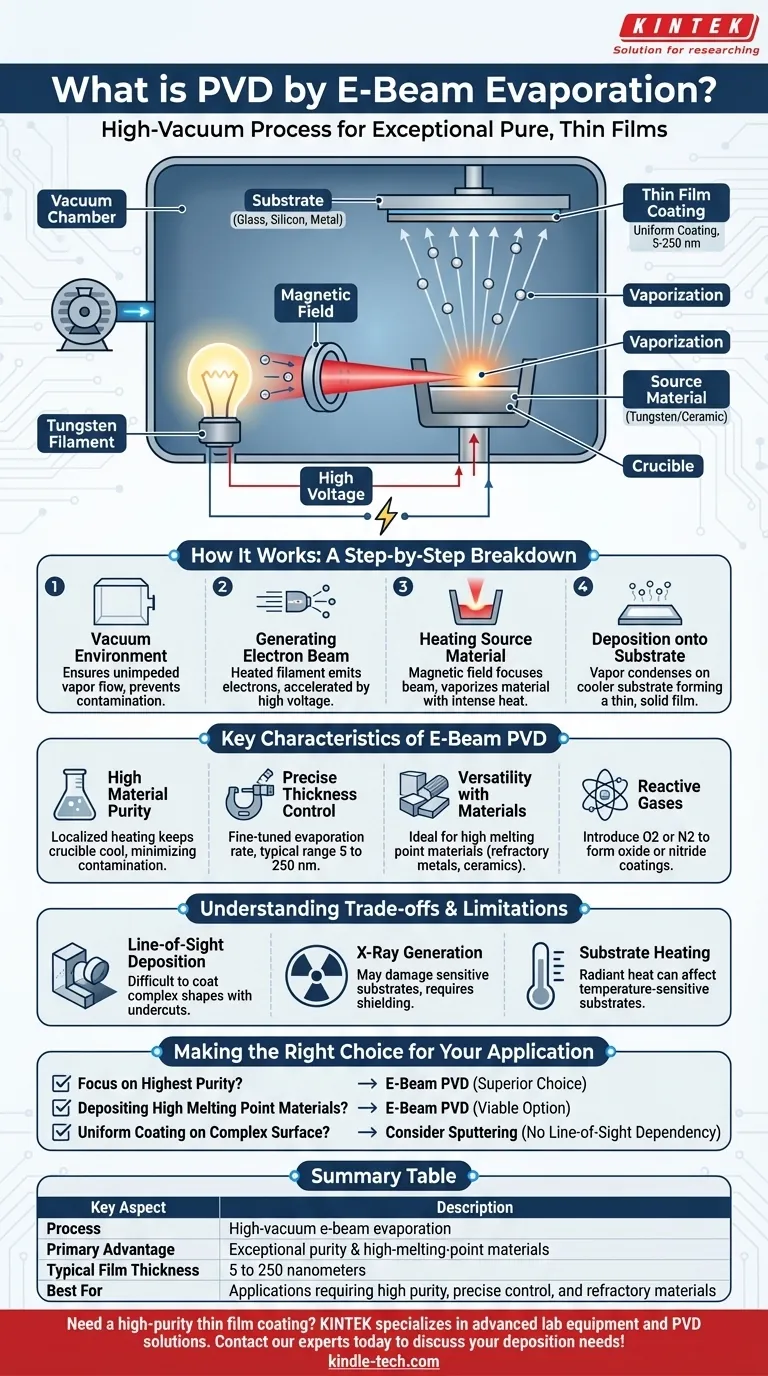

Come Funziona l'Evaporazione con Fascio di Elettroni: Una Spiegazione Passo Passo

Per capire perché questo metodo viene scelto per applicazioni esigenti, dobbiamo esaminare la meccanica del processo, che si svolge interamente all'interno di una camera ad alto vuoto.

L'Ambiente di Vuoto

L'intero processo avviene sotto alto vuoto per garantire che il materiale evaporato possa viaggiare indisturbato fino al substrato. Questo ambiente quasi vuoto impedisce alle molecole di vapore di collidere con le molecole d'aria, che altrimenti le disperderebbero e introdurrebbero impurità nel film.

Generazione del Fascio di Elettroni

Un filamento di tungsteno viene riscaldato da una corrente elettrica, facendogli emettere elettroni. Un campo ad alta tensione accelera quindi questi elettroni verso il materiale sorgente ad altissima velocità.

Riscaldamento del Materiale Sorgente

Un campo magnetico viene utilizzato per deviare il percorso degli elettroni e focalizzarli in un fascio stretto puntato sul materiale sorgente, che è contenuto in un crogiolo. L'energia cinetica degli elettroni viene convertita in intensa energia termica all'impatto, riscaldando il materiale fino al suo punto di evaporazione o sublimazione.

Deposizione sul Substrato

Il materiale vaporizzato viaggia in linea retta verso l'alto dalla sorgente. Quindi entra in contatto con il substrato più freddo (come vetro, silicio o metallo) posizionato sopra, dove si condensa e forma un film sottile e solido.

Caratteristiche Chiave della PVD a Fascio di Elettroni

Ingegneri e scienziati scelgono l'evaporazione con fascio di elettroni rispetto ad altri metodi PVD come lo sputtering o l'evaporazione termica per diversi vantaggi distinti.

Elevata Purezza del Materiale

Il fascio di elettroni fornisce un riscaldamento altamente localizzato direttamente sul materiale sorgente. Ciò significa che il crogiolo circostante rimane relativamente freddo, impedendogli di fondersi o reagire con la sorgente e contaminare il film risultante.

Controllo Preciso dello Spessore del Film

Il tasso di evaporazione può essere finemente regolato modificando la corrente del fascio di elettroni, consentendo un eccellente controllo sullo spessore finale del film. I rivestimenti sono tipicamente nell'intervallo di da 5 a 250 nanometri.

Versatilità con i Materiali

Poiché il fascio di elettroni può generare temperature estremamente elevate, la PVD a fascio di elettroni è ideale per materiali con punti di fusione molto elevati, come metalli refrattari (es. tungsteno, tantalio) e ceramiche che sono difficili o impossibili da evaporare con altri metodi termici.

Il Ruolo dei Gas Reattivi

Per creare film non metallici, un gas reattivo come ossigeno o azoto può essere introdotto nella camera a vuoto durante la deposizione. Ciò consente al metallo evaporato di reagire con il gas mentre si deposita, formando rivestimenti di ossido o nitruro.

Comprendere i Compromessi e i Limiti

Nessun processo è perfetto. Per prendere una decisione informata, è necessario essere consapevoli dei limiti intrinseci della PVD a fascio di elettroni.

Deposizione a Linea di Vista

Il materiale vaporizzato viaggia in linea retta dalla sorgente al substrato. Ciò rende difficile ottenere rivestimenti uniformi su oggetti tridimensionali complessi con aree in ombra o sottosquadri.

Generazione di Raggi X

L'impatto di elettroni ad alta energia può generare raggi X, che possono danneggiare substrati sensibili come alcuni componenti elettronici o polimeri. Sono necessarie una schermatura adeguata e un controllo del processo per mitigare questo rischio.

Riscaldamento del Substrato

Una quantità significativa di energia viene trasferita al substrato durante il processo di condensazione. Questo calore radiante può essere problematico per i substrati sensibili alla temperatura, potenzialmente causandone la deformazione o il degrado.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un metodo di deposizione dipende interamente dalle priorità del tuo progetto. L'evaporazione con fascio di elettroni eccelle in scenari specifici.

- Se la tua priorità principale è ottenere la massima purezza del film possibile: La PVD a fascio di elettroni è la scelta superiore grazie al suo riscaldamento localizzato che minimizza la contaminazione del crogiolo.

- Se la tua priorità principale è depositare materiali con punti di fusione estremamente elevati: L'energia intensa e focalizzata del fascio di elettroni lo rende una delle poche opzioni praticabili.

- Se la tua priorità principale è rivestire uniformemente una superficie complessa e non piatta: Dovresti considerare metodi alternativi come lo sputtering, che non ha la stessa dipendenza dalla linea di vista.

In definitiva, la PVD a fascio di elettroni è un potente strumento per creare film sottili ad alte prestazioni quando la purezza e la scelta del materiale sono i tuoi vincoli più critici.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo | Deposizione ad alto vuoto che utilizza un fascio di elettroni per vaporizzare un materiale sorgente. |

| Vantaggio Principale | Eccezionale purezza del film e capacità di rivestire materiali ad alto punto di fusione. |

| Spessore Tipico del Film | Da 5 a 250 nanometri. |

| Ideale Per | Applicazioni che richiedono elevata purezza, controllo preciso dello spessore e materiali refrattari. |

Hai bisogno di un rivestimento a film sottile ad alta purezza per il tuo progetto?

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per processi PVD precisi come l'evaporazione a fascio di elettroni. Sia che tu stia sviluppando semiconduttori, rivestimenti ottici o sensori specializzati, la nostra esperienza e le nostre soluzioni possono aiutarti a ottenere una qualità e prestazioni del film superiori.

Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze specifiche di deposizione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

Domande frequenti

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni