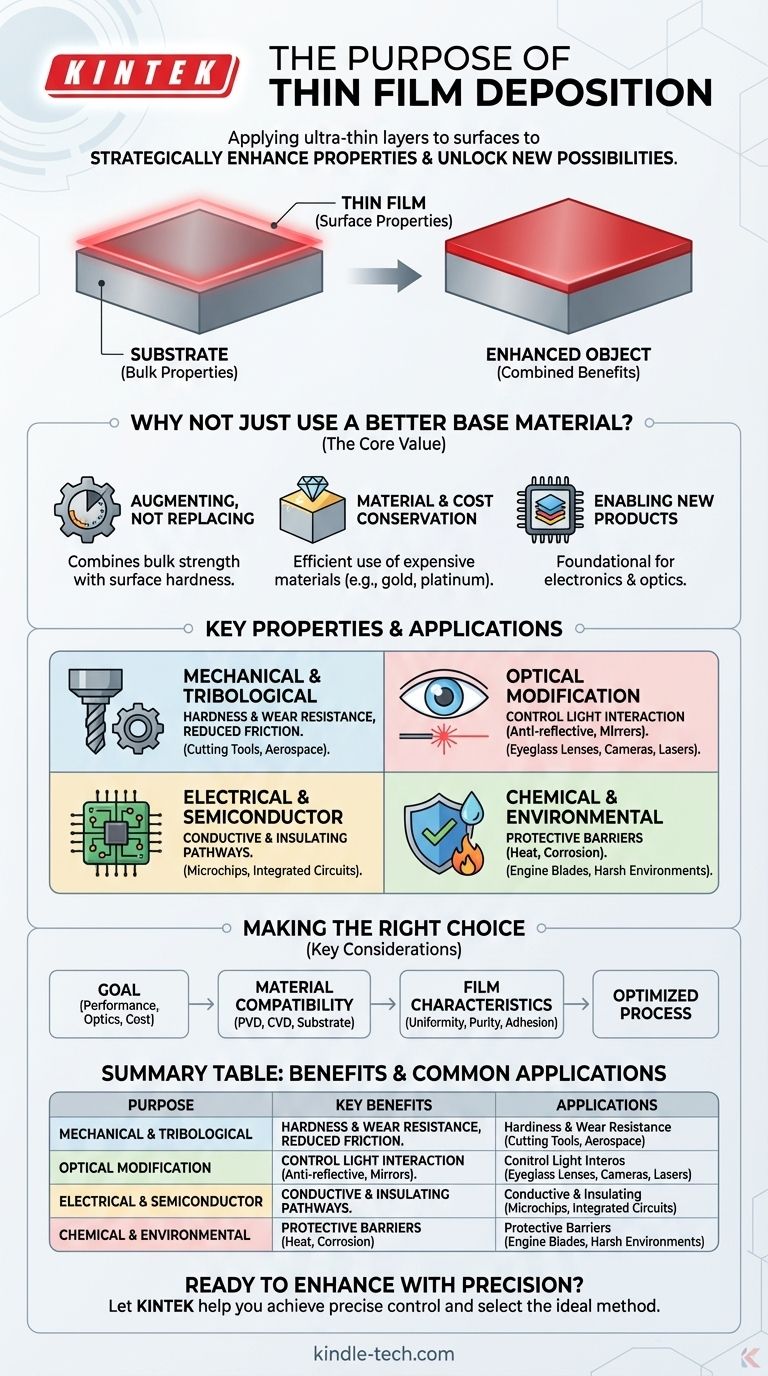

Lo scopo fondamentale della deposizione di film sottili è applicare uno strato ultrasottile di un materiale specifico sulla superficie di un altro oggetto, noto come substrato. Questo processo viene utilizzato per alterare intenzionalmente le proprietà superficiali del substrato, conferendogli nuove caratteristiche—come resistenza all'usura, conduttività elettrica o antiriflesso—che non possiede intrinsecamente.

La deposizione di film sottili non riguarda la creazione di un nuovo materiale da zero, ma il miglioramento strategico di uno esistente. Permette agli ingegneri di combinare le proprietà di massa di un substrato (come la resistenza o il basso costo) con le proprietà superficiali specializzate di un materiale diverso (come la durezza o la trasparenza ottica), risolvendo problemi che un singolo materiale non può affrontare.

Perché non usare semplicemente un materiale di base migliore?

Il valore fondamentale della deposizione di film sottili risiede nella sua efficienza e precisione. Separa i requisiti strutturali di un oggetto dai suoi requisiti superficiali, il che rappresenta un potente vantaggio ingegneristico.

Aumentare, non sostituire

La maggior parte dei componenti è scelta per le sue proprietà di massa, come la resistenza dell'acciaio, la leggerezza dell'alluminio o il basso costo della plastica.

La deposizione di film sottili aggiunge proprietà superficiali critiche che questi materiali di base non possiedono. Ad esempio, un rivestimento duro e a basso attrito può essere applicato a una punta di utensile in acciaio, combinando la tenacità dell'utensile con una superficie di taglio superiore.

Conservazione di materiale e costi

Molti materiali ad alte prestazioni come l'oro, il platino o il carbonio simile al diamante sono rari e costosi.

Le tecniche di deposizione consentono di applicare uno strato infinitesimamente sottile, e quindi economicamente vantaggioso, di questo prezioso materiale su un substrato più economico, fornendo il beneficio desiderato senza il costo proibitivo di realizzare l'intero oggetto con esso.

Abilitare prodotti completamente nuovi

Questa tecnologia è fondamentale per l'elettronica e l'ottica moderne. Un wafer di silicio è solo un pezzo di silicio finché la deposizione di film sottili non viene utilizzata per costruire gli intricati strati di materiali conduttivi e isolanti che formano un microchip.

Proprietà chiave ottenute tramite deposizione

L'obiettivo specifico della deposizione può variare notevolmente, ma generalmente rientra in alcune categorie chiave di modificazione superficiale.

Miglioramento meccanico e tribologico

Uno degli usi più comuni è migliorare il comportamento meccanico di una superficie.

Ciò include l'aumento della durezza e della resistenza all'usura per utensili da taglio o componenti aerospaziali, e la riduzione del coefficiente di attrito per le parti in movimento nei motori.

Modifica ottica

In ottica, la deposizione viene utilizzata per controllare con precisione come la luce interagisce con una superficie.

Ciò può comportare la creazione di rivestimenti antiriflesso per lenti di occhiali e ottiche di fotocamere o la realizzazione di specchi altamente riflettenti per telescopi e laser.

Applicazioni elettriche e semiconduttori

La deposizione di film sottili è la pietra angolare dell'industria dei semiconduttori.

Viene utilizzata per far crescere i materiali elettronici altamente puri e creare i percorsi conduttivi o isolanti che formano transistor e circuiti integrati su un substrato di silicio.

Barriere chimiche e ambientali

I film sottili possono fungere da scudo protettivo per il substrato sottostante.

Questi rivestimenti barriera possono proteggere le pale dei motori aerospaziali dal calore estremo e prevenire la corrosione delle parti metalliche in ambienti chimici aggressivi.

Comprendere le considerazioni chiave

La scelta di una tecnica di deposizione non è una decisione unica per tutti. È un compromesso calcolato basato sull'obiettivo finale, sui materiali coinvolti e sulle caratteristiche richieste del film.

La domanda centrale: qual è il tuo obiettivo?

Il risultato desiderato detta il processo. Un rivestimento per una parte in plastica decorativa ha requisiti molto diversi rispetto a una barriera termica per una pala di turbina di un motore a reazione.

Compatibilità dei materiali

La tecnica scelta, come la Deposizione Fisica da Vapore (PVD) o la Deposizione Chimica da Vapore (CVD), deve essere compatibile sia con il materiale del substrato che con il materiale da depositare. Alcuni processi richiedono alte temperature che alcuni substrati non possono tollerare.

Caratteristiche del film richieste

Metodi diversi producono film con proprietà diverse. Fattori come l'uniformità richiesta sulla superficie, la purezza chimica, la densità fisica e quanto bene il film aderisce al substrato sono critici nella scelta del processo giusto.

Fare la scelta giusta per il tuo obiettivo

Per applicare efficacemente questa conoscenza, allinea il tuo obiettivo primario con le capacità del processo di deposizione.

- Se il tuo obiettivo principale è la performance e la durabilità: Seleziona un processo che crei un film denso e altamente aderente per massimizzare la resistenza all'usura, alla corrosione o termica.

- Se il tuo obiettivo principale sono le proprietà ottiche o elettroniche: La chiave è scegliere un metodo che garantisca elevata purezza e un controllo preciso sullo spessore e l'uniformità del film.

- Se il tuo obiettivo principale è l'efficienza dei costi e il risparmio di materiale: L'obiettivo è utilizzare una quantità minima di un prezioso materiale di rivestimento in modo efficiente su un substrato a basso costo.

In definitiva, la deposizione di film sottili è uno strumento ingegneristico preciso che ti consente di controllare la superficie stessa di un oggetto, sbloccando un nuovo livello di prestazioni e possibilità.

Tabella riassuntiva:

| Scopo della Deposizione di Film Sottili | Benefici Chiave | Applicazioni Comuni |

|---|---|---|

| Miglioramento Meccanico/Tribologico | Aumenta la durezza, la resistenza all'usura e riduce l'attrito. | Utensili da taglio, componenti aerospaziali, parti di motori. |

| Modifica Ottica | Controlla l'interazione della luce (antiriflesso, altamente riflettente). | Lenti di occhiali, ottiche di fotocamere, telescopi, laser. |

| Applicazioni Elettriche/Semiconduttori | Crea percorsi conduttivi/isolanti per l'elettronica. | Microchip, transistor, circuiti integrati. |

| Barriere Chimiche/Ambientali | Protegge i substrati da calore, corrosione e ambienti aggressivi. | Pale di motori aerospaziali, parti metalliche in ambienti corrosivi. |

Pronto a migliorare i tuoi materiali con la deposizione di film sottili di precisione?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per tutte le tue esigenze di deposizione di film sottili. Che tu stia sviluppando semiconduttori all'avanguardia, rivestimenti protettivi durevoli o componenti ottici ad alte prestazioni, le nostre soluzioni offrono l'accuratezza, l'affidabilità e la compatibilità dei materiali richieste per risultati superiori.

Lascia che KINTEK ti aiuti a:

- Ottenere un controllo preciso sullo spessore, l'uniformità e l'adesione del film.

- Selezionare il metodo di deposizione ideale (PVD, CVD, ecc.) per il tuo substrato specifico e gli obiettivi di performance.

- Ottimizzare il tuo processo per efficienza dei costi e dei materiali.

Sblocca il pieno potenziale dei tuoi materiali—contatta i nostri esperti oggi stesso per una consulenza personalizzata!

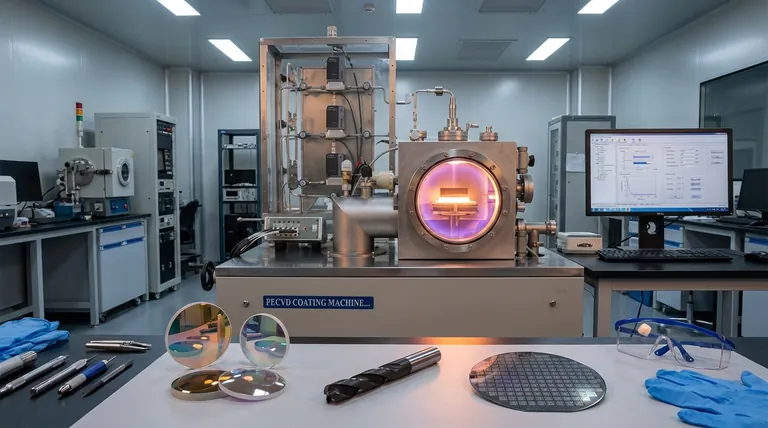

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione