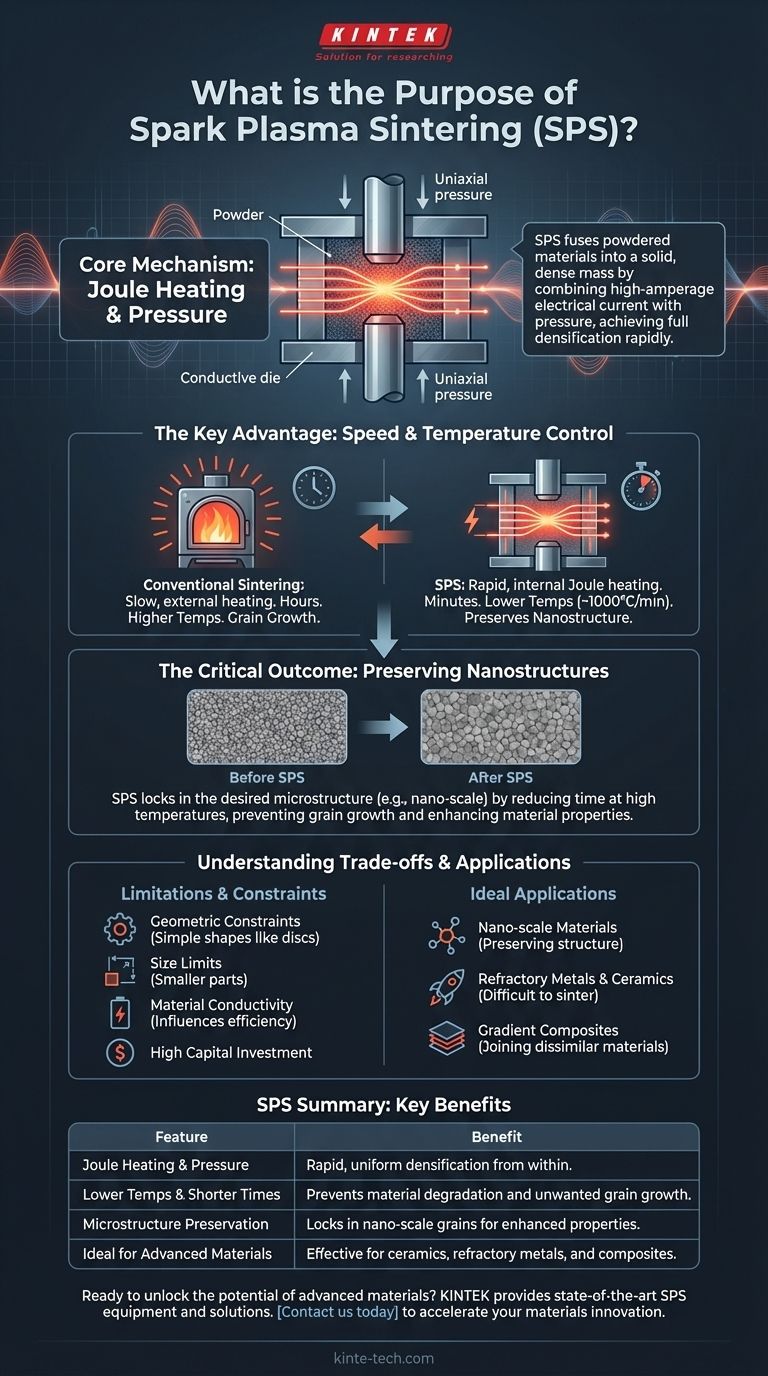

In sostanza, lo scopo della sinterizzazione a plasma scintillante (SPS) è fondere materiali in polvere in una massa solida e densa utilizzando un approccio radicalmente diverso dal riscaldamento convenzionale. Combina una corrente elettrica ad alto amperaggio con una pressione uniassiale per ottenere la piena densificazione a temperature più basse e in una frazione del tempo, rendendola uno strumento critico per lo sviluppo di materiali avanzati.

La sinterizzazione a plasma scintillante risolve un problema fondamentale nella scienza dei materiali: come consolidare le polveri in un solido completamente denso senza distruggere le loro microstrutture uniche e attentamente ingegnerizzate. La sua velocità impedisce la crescita indesiderata dei grani, preservando le proprietà dei materiali su scala nanometrica e di altri materiali avanzati.

Come l'SPS ridefinisce il consolidamento dei materiali

Per comprendere lo scopo dell'SPS, è necessario prima comprendere il suo meccanismo unico, che lo distingue dalla sinterizzazione tradizionale basata su forno che "cuoce" lentamente il materiale dall'esterno verso l'interno.

Il meccanismo centrale: riscaldamento Joule e pressione

A differenza di un forno convenzionale che si basa sulla radiazione esterna, l'SPS fa passare una corrente continua (DC) pulsata attraverso uno stampo conduttivo (tipicamente grafite) e, se conduttivo, attraverso la polvere del materiale stesso.

Questa resistenza elettrica diretta genera calore istantaneo e uniforme in tutto il materiale, un fenomeno noto come riscaldamento Joule.

Contemporaneamente, viene applicata una pressione meccanica tramite punzoni, che stringono insieme la polvere. Questa combinazione di campo elettrico, campo termico e pressione meccanica accelera drasticamente il legame tra le particelle.

Il vantaggio chiave: velocità e controllo della temperatura

Il vantaggio più significativo dell'SPS è la sua velocità. Il riscaldamento Joule diretto consente velocità di riscaldamento incredibilmente rapide, a volte fino a 1000°C al minuto.

Ciò significa che un processo di sinterizzazione che potrebbe richiedere molte ore in un forno convenzionale può essere completato in pochi minuti con l'SPS.

Inoltre, questo processo rapido consente la densificazione a temperature che sono spesso centinaia di gradi inferiori a quelle richieste dai metodi tradizionali, prevenendo il degrado del materiale.

Il risultato critico: preservare le nanostrutture

Questa combinazione di velocità e temperatura più bassa è essenziale per la scienza dei materiali moderna. Molti materiali avanzati derivano le loro proprietà uniche da una struttura a grana su scala nanometrica o finemente raffinata creata attraverso processi come la macinazione criogenica.

Una sinterizzazione lenta ad alta temperatura provoca la crescita e l'ingrossamento di questi grani fini, distruggendo proprio le proprietà che si cercava di creare.

Poiché l'SPS è così veloce, "blocca" efficacemente la microstruttura desiderata prima che abbia la possibilità di cambiare, preservando la resistenza, la conduttività o altre caratteristiche ingegnerizzate del materiale.

Comprendere i compromessi e i limiti

Sebbene potente, l'SPS è uno strumento specializzato con vincoli specifici. Non è un sostituto universale per tutti i metodi di sinterizzazione.

Vincoli geometrici e dimensionali

Il processo SPS si basa su un rigido sistema di punzone e matrice. Ciò significa che le forme dei componenti sono tipicamente limitate a geometrie semplici come dischi e rettangoli.

Inoltre, la dimensione del componente finale è limitata dai limiti dimensionali pratici dello stampo in grafite e dalle enormi pressioni richieste, rendendolo meno adatto per la produzione di pezzi molto grandi.

La conduttività del materiale è importante

L'efficienza del meccanismo di riscaldamento SPS è influenzata dalla conduttività elettrica della polvere che viene sinterizzata.

Sebbene le polveri non conduttive come molte ceramiche possano essere sinterizzate con successo (riscaldate indirettamente dallo stampo conduttivo), il riscaldamento più uniforme e rapido si verifica quando la corrente può passare attraverso la polvere stessa.

Costo e complessità

I sistemi SPS sono macchine specializzate ad alte prestazioni. Rappresentano un investimento di capitale significativamente più elevato rispetto ai forni di sinterizzazione convenzionali. La decisione di utilizzare l'SPS è un compromesso tra costi di attrezzatura più elevati e la capacità unica di produrre materiali che altrimenti sarebbero impossibili da realizzare.

Fare la scelta giusta per il tuo obiettivo

L'SPS è una soluzione per sfide specifiche e di alto valore. Utilizza questa guida per determinare se è in linea con il tuo obiettivo.

- Se la tua attenzione principale è preservare una microstruttura su scala nanometrica o raffinata: L'SPS è la scelta definitiva, poiché la sua velocità impedisce la crescita dei grani che distrugge le proprietà di questi materiali.

- Se la tua attenzione principale è la sinterizzazione di metalli refrattari o ceramiche avanzate: L'SPS è altamente efficace, poiché può ottenere la piena densità a temperature più basse e in tempi più brevi per questi materiali difficili da sinterizzare.

- Se la tua attenzione principale è la creazione di compositi a gradiente o la giunzione di materiali dissimili: L'SPS offre una capacità unica per legare materiali come ceramica-metallo che sono difficili da unire con altri metodi.

- Se la tua attenzione principale è la produzione economica di pezzi metallici grandi e semplici: La sinterizzazione convenzionale o la pressatura a caldo saranno probabilmente una soluzione più economica e scalabile.

In definitiva, la sinterizzazione a plasma scintillante consente a ingegneri e ricercatori di superare i limiti del riscaldamento tradizionale per creare la prossima generazione di materiali ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica chiave | Vantaggio |

|---|---|

| Riscaldamento Joule e Pressione | Densificazione rapida e uniforme dall'interno del materiale. |

| Temperature più basse e tempi più brevi | Previene il degrado del materiale e la crescita indesiderata dei grani. |

| Preservazione della microstruttura | Blocca i grani su scala nanometrica per proprietà dei materiali migliorate. |

| Ideale per materiali avanzati | Efficace per ceramiche, metalli refrattari e compositi. |

Pronto a sbloccare il potenziale dei materiali avanzati nel tuo laboratorio?

KINTEK è specializzata nel fornire apparecchiature da laboratorio all'avanguardia, comprese soluzioni di sinterizzazione, per aiutarti a ottenere una densificazione superiore dei materiali e preservare le microstrutture critiche. La nostra esperienza supporta ricercatori e ingegneri nello sviluppo efficiente di materiali ad alte prestazioni.

Contattaci oggi per discutere come le nostre soluzioni possono soddisfare le tue esigenze specifiche di laboratorio e accelerare la tua innovazione nei materiali.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Cos'è il processo di sinterizzazione al plasma a scintilla? La via rapida per materiali densi e a grana fine

- Cos'è la sinterizzazione a plasma pulsato (Spark Plasma Sintering, SPS) dei polimeri? Creare rapidamente materiali densi e ad alte prestazioni

- Cos'è il metodo di sinterizzazione al plasma? Sblocca la fabbricazione rapida di materiali ad alta densità

- Quali sono le applicazioni della sinterizzazione a plasma scintillante? Fabbricare materiali ad alte prestazioni con precisione

- Qual è la differenza tra la sinterizzazione a plasma (Spark Plasma Sintering, SPS) e la sinterizzazione convenzionale? Una guida per materiali più veloci e migliori