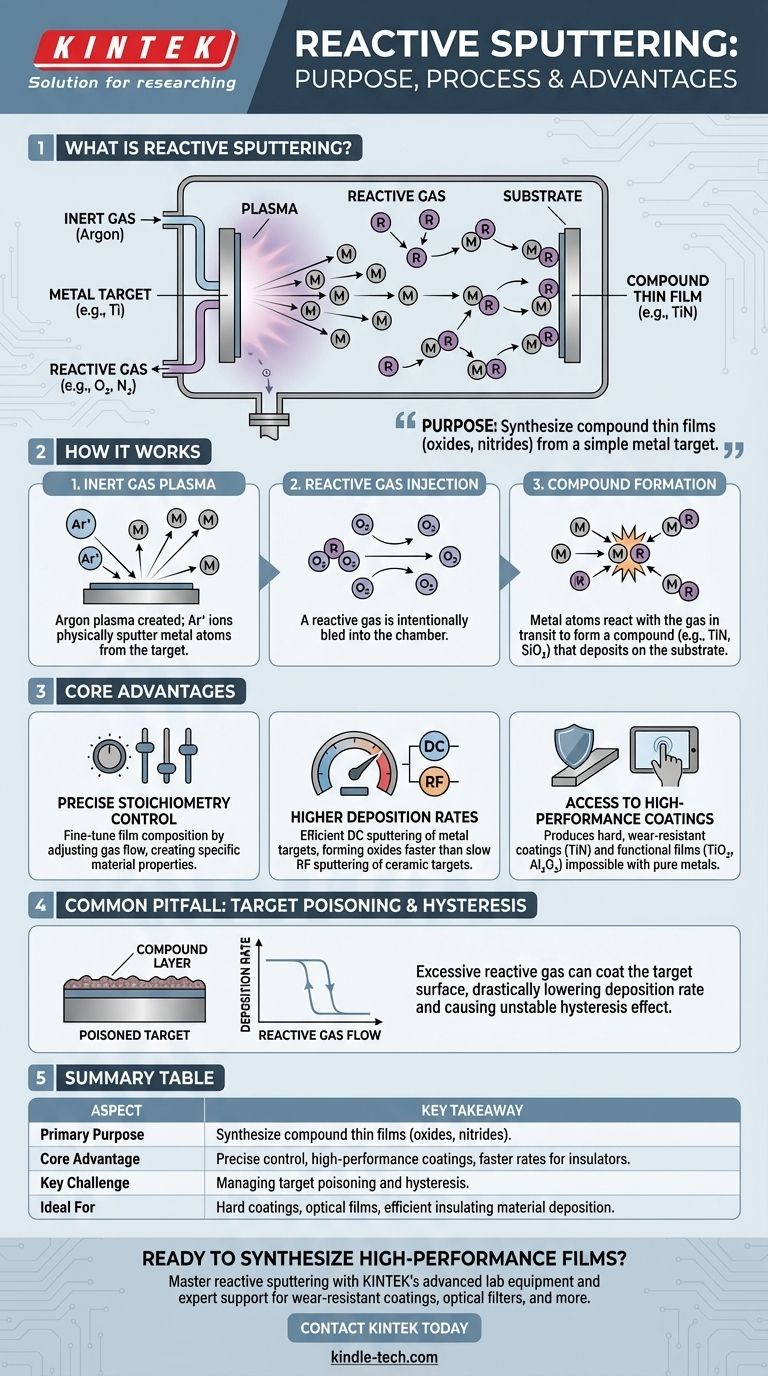

Lo scopo primario della deposizione reattiva è creare film sottili composti, come ossidi e nitruri, spruzzando un bersaglio di metallo puro in presenza di un gas chimicamente reattivo. Invece di spruzzare da un bersaglio ceramico complesso, questo metodo utilizza un semplice bersaglio metallico e introduce un gas come ossigeno o azoto nella camera, che reagisce con gli atomi di metallo spruzzati per formare il composto desiderato sul substrato.

In fondo, la deposizione reattiva è una tecnica per la sintesi di materiali. Trasforma un bersaglio metallico semplice e facile da spruzzare in un rivestimento composto complesso, offrendo un controllo preciso sulla composizione chimica e sulle proprietà del film finale.

Come funziona la deposizione reattiva

Il processo combina abilmente la meccanica della deposizione fisica con una reazione chimica controllata. Questo è gestito dall'introduzione precisa di due diversi tipi di gas nella camera a vuoto.

Il ruolo del gas inerte

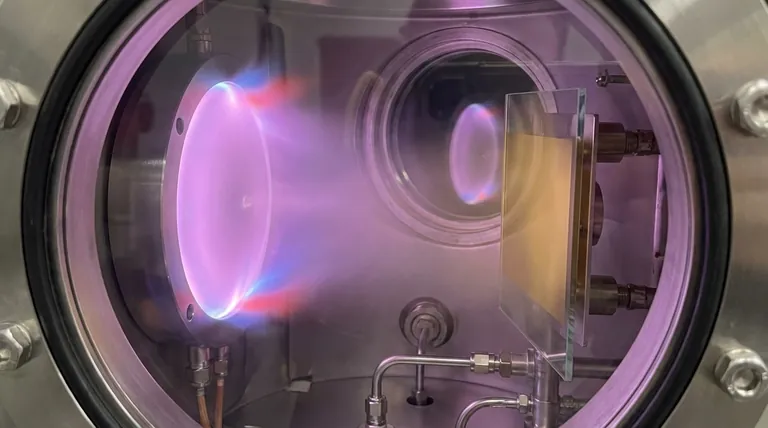

Innanzitutto, viene introdotto un gas inerte come l'Argon (Ar). Un forte campo elettrico energizza questo gas, creando un plasma.

Gli ioni Argon caricati positivamente vengono accelerati verso il materiale bersaglio caricato negativamente (ad esempio, Titanio puro). Questi ioni energetici bombardano il bersaglio, staccando fisicamente, o "spruzzando", singoli atomi del materiale bersaglio.

Il ruolo del gas reattivo

Allo stesso tempo, un secondo gas reattivo viene accuratamente immesso nella camera. Questo è tipicamente Ossigeno (O₂) per gli ossidi o Azoto (N₂) per i nitruri.

Questo gas è la chiave della trasformazione. Viene scelto intenzionalmente per reagire chimicamente con gli atomi di metallo appena spruzzati.

La formazione di un film composto

Mentre gli atomi di metallo viaggiano dal bersaglio al substrato, incontrano e reagiscono con le molecole del gas reattivo.

Questa reazione chimica forma un nuovo composto, ad esempio, atomi di Titanio che reagiscono con gas Azoto per formare Nitruro di Titanio (TiN). Questo composto si deposita quindi sul substrato, costruendo lo strato sottile desiderato strato dopo strato.

I principali vantaggi di questo metodo

Ingegneri e scienziati scelgono la deposizione reattiva rispetto ad altri metodi per diverse ragioni critiche, principalmente incentrate su controllo, efficienza e proprietà dei materiali.

Controllo preciso sulla stechiometria

Il vantaggio più significativo è la capacità di regolare finemente la composizione chimica (stechiometria) del film depositato.

Regolando attentamente la portata del gas reattivo rispetto al gas inerte, è possibile controllare il rapporto esatto degli elementi nel film finale. Ciò consente la creazione di sottossidi o nitruri specifici con proprietà ottiche o elettriche uniche.

Tassi di deposizione più elevati per film isolanti

La deposizione diretta da un bersaglio ceramico isolante (ad esempio, Ossido di Alluminio) deve essere eseguita con un alimentatore a radiofrequenza (RF), che è spesso lento.

La deposizione reattiva offre un'alternativa potente. È possibile utilizzare un alimentatore a corrente continua (DC) altamente efficiente per spruzzare un bersaglio di metallo puro (ad esempio, Alluminio), che ha un tasso di deposizione molto più elevato. L'introduzione di ossigeno forma quindi il film isolante di Ossido di Alluminio sul substrato, combinando la velocità della deposizione DC con il risultato ceramico desiderato.

Accesso a rivestimenti ad alte prestazioni

Questa tecnica è lo standard industriale per la produzione di un'ampia gamma di rivestimenti ad alte prestazioni impossibili da creare con un metallo puro.

Esempi includono rivestimenti duri e resistenti all'usura come il Nitruro di Titanio (TiN) per utensili da taglio o finiture decorative, e ossidi conduttivi trasparenti per touch screen e celle solari.

Errori comuni da evitare: l'effetto isteresi

Sebbene potente, la deposizione reattiva presenta una ben nota sfida di controllo del processo che può frustrare gli operatori inesperti. Il problema principale è noto come "avvelenamento del bersaglio".

Cos'è l'avvelenamento del bersaglio?

Se il flusso del gas reattivo è troppo alto, non reagisce solo con gli atomi spruzzati in transito. Inizia a reagire con e a formare uno strato composto direttamente sulla superficie del bersaglio di sputtering stesso.

Questo è chiamato avvelenamento del bersaglio. Ad esempio, in un processo destinato a creare Nitruro di Titanio, il bersaglio di Titanio stesso viene rivestito da uno strato di TiN.

La conseguenza: un drastico calo di velocità

Il tasso di sputtering di un composto ceramico è drasticamente inferiore a quello di un metallo puro.

Quando il bersaglio si avvelena, il tasso di deposizione complessivo crolla. Questo crea un processo altamente instabile, difficile da controllare e ripetere.

Il ciclo di isteresi

Ciò porta a un effetto di "isteresi". Man mano che si aumenta lentamente il flusso di gas reattivo, il tasso di deposizione rimane elevato fino a quando non crolla improvvisamente quando il bersaglio si avvelena. Se si tenta quindi di diminuire il flusso di gas, il tasso non recupera lungo lo stesso percorso. È necessario abbassare significativamente il flusso di gas per pulire lo strato di veleno dal bersaglio prima che il tasso torni a salire. Questo comportamento non lineare rende la ricerca di un punto operativo stabile una sfida significativa.

Fare la scelta giusta per il tuo obiettivo

Comprendere la deposizione reattiva ti consente di selezionarla per le applicazioni giuste.

- Se il tuo obiettivo principale sono rivestimenti duri ad alte prestazioni: Questo è il metodo ideale per depositare nitruri e carburi resistenti all'usura (ad esempio, TiN, TiCN) su utensili e componenti.

- Se il tuo obiettivo principale sono film ottici o elettrici: Il processo offre un controllo impareggiabile per la creazione di ossidi specifici (ad esempio, SiO₂, TiO₂, Al₂O₃) utilizzati in rivestimenti antiriflesso, filtri e isolanti.

- Se il tuo obiettivo principale è la deposizione ad alta velocità di composti: La deposizione reattiva con una sorgente DC è spesso il modo più economico ed efficiente per produrre film composti rispetto alla deposizione RF più lenta da un bersaglio ceramico.

In definitiva, la deposizione reattiva ti dà il potere di sintetizzare una vasta libreria di materiali funzionali da un piccolo insieme di bersagli metallici semplici e puri.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Scopo principale | Sintetizzare film sottili composti (ad esempio, ossidi, nitruri) spruzzando un bersaglio metallico in un'atmosfera di gas reattivo. |

| Vantaggio principale | Controllo preciso sulla stechiometria e sulle proprietà del film, consentendo rivestimenti ad alte prestazioni. |

| Sfida chiave | Gestire l'effetto isteresi e l'avvelenamento del bersaglio per mantenere un processo di deposizione stabile e ad alta velocità. |

| Ideale per | Rivestimenti duri (TiN), film ottici (SiO₂) e deposizione efficiente di materiali isolanti. |

Pronto a sintetizzare film sottili ad alte prestazioni per il tuo laboratorio?

La deposizione reattiva è una tecnica potente per creare rivestimenti composti personalizzati con proprietà precise. Noi di KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e supporto esperto di cui hai bisogno per padroneggiare questo processo.

Sia che tu stia sviluppando rivestimenti per utensili resistenti all'usura, filtri ottici o strati elettronici specializzati, i nostri sistemi di sputtering e i nostri materiali di consumo sono progettati per affidabilità e controllo.

Contatta i nostri esperti oggi stesso per discutere come le soluzioni KINTEK possono aiutarti a raggiungere una qualità del film superiore e accelerare la tua ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Cos'è il processo di sputtering dell'evaporazione? Comprendere le differenze chiave nel PVD

- Quali proprietà essenziali sono richieste in un buon refrattario? Ottenere prestazioni ed efficienza ottimali

- Si dice "mould" o "mold"? Una guida all'ortografia corretta per regione

- Quanto costa un impianto di produzione di biochar? Da 100.000 a oltre 10 milioni di dollari per il tuo progetto

- Quale lega di rame per la brasatura? Scegli tra fosforo-rame e argento per giunti robusti

- La grafite può resistere alle alte temperature? Massimizzare le prestazioni in atmosfere controllate

- Qual è l'effetto del contenuto di umidità sulla pirolisi della biomassa? Ottimizza la tua efficienza di conversione della biomassa

- Quali sono gli svantaggi della biomassa per l'ambiente? Sfatare il mito "verde"