In sostanza, un calcinatore è un forno industriale ad alta temperatura progettato per riscaldare un materiale solido fino al punto di decomposizione chimica. Nel contesto della produzione di cemento, il suo scopo principale è miscelare la farina cruda preriscaldata con combustibile e aria calda, avviando la reazione critica di calcinazione che è il primo passo importante nella creazione del clinker.

La funzione principale di un calcinatore è quella di eseguire il compito ad alta intensità energetica di scomporre le materie prime, principalmente rimuovendo l'anidride carbonica, prima che entrino nel forno rotante principale. Questa separazione dei compiti migliora drasticamente l'efficienza complessiva del combustibile e la capacità di produzione dell'intero sistema.

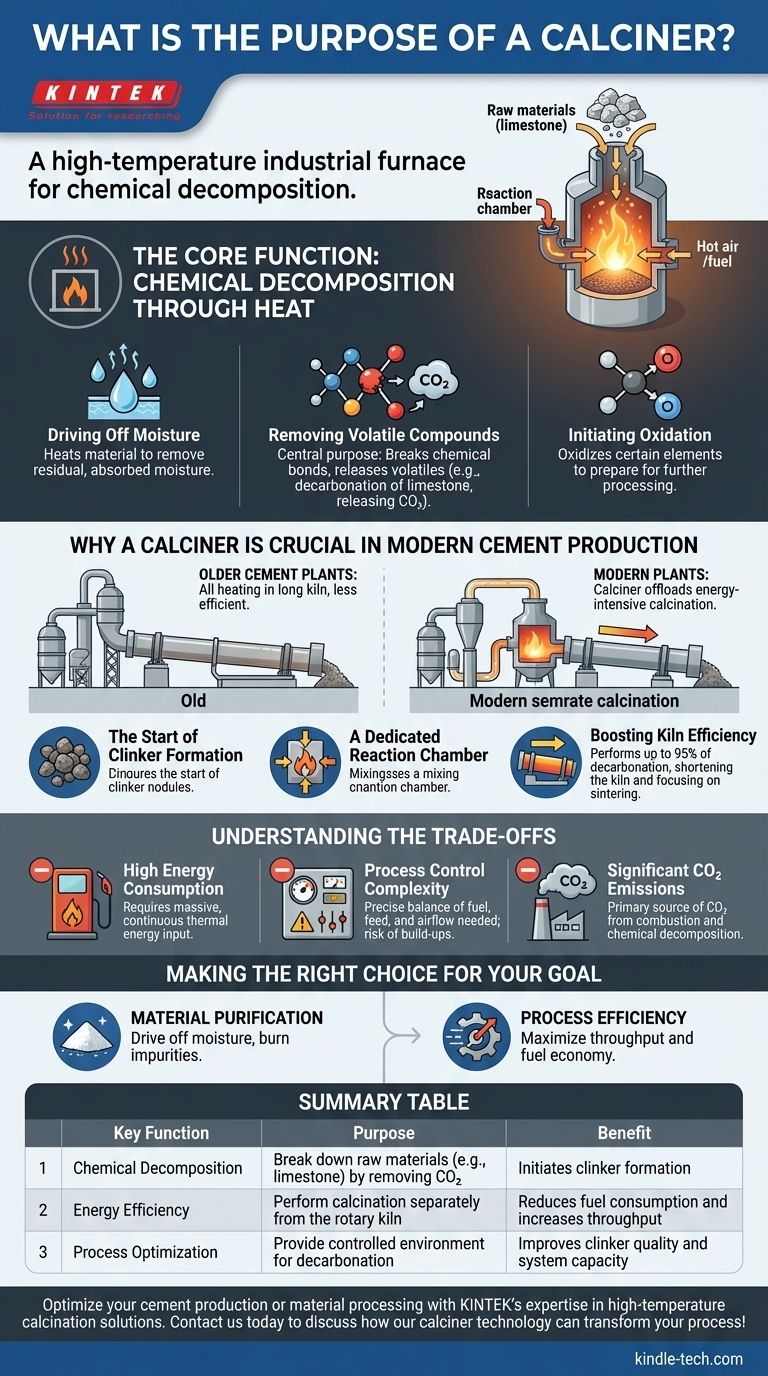

La Funzione Principale: Decomposizione Chimica Tramite Calore

Un calcinatore non è solo un semplice forno; è un reattore controllato con precisione che sottopone i materiali a calore estremo per ottenere specifici cambiamenti chimici. Questi cambiamenti rientrano in tre categorie principali.

Eliminazione dell'Umidità

Il primo e più semplice obiettivo è riscaldare il materiale a sufficienza per eliminare qualsiasi umidità residua, fisicamente assorbita, che rimane dopo le fasi iniziali di preriscaldamento.

Rimozione dei Composti Volatili

Questo è lo scopo centrale della calcinazione. L'elevato calore rompe i legami chimici e rilascia i componenti volatili sotto forma di gas. Nella produzione di cemento, ciò si riferisce specificamente alla decarbonatazione del calcare (carbonato di calcio), che rilascia la sua anidride carbonica (CO2) per diventare ossido di calcio.

Inizio dell'Ossidazione

A seconda del materiale e della quantità di ossigeno nel flusso d'aria, il calcinatore può anche iniziare a ossidare alcuni elementi all'interno della sostanza, preparandola ulteriormente chimicamente per la fase successiva di lavorazione.

Perché un Calcinatore è Cruciale nella Moderna Produzione di Cemento

Nelle vecchie fabbriche di cemento, tutto il riscaldamento e le reazioni chimiche avvenivano all'interno di un lungo forno rotante. L'aggiunta di un sistema di calcinazione separato ha rivoluzionato l'efficienza di questo processo.

L'Inizio della Formazione del Clinker

La reazione di calcinazione è il vero inizio della trasformazione della farina cruda in clinker, l'ingrediente essenziale del cemento. Il calcinatore è interamente dedicato a realizzare questo singolo passo in modo efficace.

Una Camera di Reazione Dedicata

Per sua natura, un calcinatore fornisce l'ambiente ideale per la sua specifica reazione. Mescola vigorosamente la farina cruda finemente macinata con combustibile e un flusso di aria calda, garantendo una conversione chimica rapida e completa che sarebbe meno efficiente all'interno di un forno massiccio e a rotazione lenta.

Aumento dell'Efficienza del Forno

Eseguendo fino al 95% della decarbonatazione prima che il materiale entri nel forno, il calcinatore scarica la parte più energivora del processo. Ciò consente al forno rotante di essere più corto e di concentrarsi esclusivamente sulla fase finale di sinterizzazione a temperatura più elevata, dove si formano effettivamente i minerali del clinker.

Comprendere i Compromessi

Sebbene indispensabile per la produzione moderna su larga scala, la tecnologia del calcinatore comporta significative sfide e conseguenze operative.

Elevato Consumo Energetico

I calcinatori sono un punto importante di consumo di combustibile in un cementificio. Il processo di scomposizione del carbonato di calcio è fondamentalmente ad alta intensità energetica, richiedendo un massiccio e continuo apporto di energia termica.

Complessità del Controllo di Processo

L'equilibrio tra combustibile, alimentazione di materia prima e flusso d'aria deve essere controllato con precisione. Uno squilibrio può portare a una calcinazione incompleta, che danneggia la qualità del clinker, o a blocchi del sistema noti come "accumuli", che possono forzare un costoso arresto dell'impianto.

Significative Emissioni di CO2

Il processo di calcinazione è una fonte primaria di emissioni di CO2 nell'industria del cemento. La CO2 viene rilasciata sia dalla combustione del combustibile per creare calore sia, più significativamente, dalla decomposizione chimica del calcare stesso.

Fare la Scelta Giusta per il Tuo Obiettivo

L'obiettivo dell'utilizzo di un calcinatore è direttamente legato al risultato desiderato per il materiale in lavorazione.

- Se il tuo obiettivo principale è la purificazione del materiale: Lo scopo del calcinatore è eliminare l'umidità e bruciare le impurità volatili per creare un prodotto finale più stabile o concentrato.

- Se il tuo obiettivo principale è l'efficienza del processo: Lo scopo del calcinatore è completare una specifica reazione chimica ad alta intensità energetica separatamente, massimizzando così la produttività e il risparmio di carburante dell'intera linea di produzione.

In definitiva, il calcinatore è un forno specializzato progettato per preparare e alterare chimicamente i materiali in modo efficiente per la loro trasformazione finale ad alta temperatura.

Tabella Riepilogativa:

| Funzione Chiave | Scopo | Beneficio |

|---|---|---|

| Decomposizione Chimica | Scomporre le materie prime (es. calcare) rimuovendo la CO₂ | Avvia la formazione del clinker |

| Efficienza Energetica | Eseguire la calcinazione separatamente dal forno rotante | Riduce il consumo di combustibile e aumenta la produttività |

| Ottimizzazione del Processo | Fornire un ambiente controllato per la decarbonatazione | Migliora la qualità del clinker e la capacità del sistema |

Ottimizza la tua produzione di cemento o la lavorazione dei materiali con l'esperienza di KINTEK nelle soluzioni di calcinazione ad alta temperatura. Che tu sia focalizzato sul miglioramento della qualità del clinker, sull'aumento dell'efficienza del combustibile o sull'espansione delle tue operazioni, le nostre attrezzature da laboratorio e i nostri materiali di consumo specializzati sono progettati per soddisfare le rigorose esigenze industriali. Contattaci oggi per discutere come la nostra tecnologia di calcinazione può trasformare il tuo processo!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Termociclatore a bagno d'acqua a temperatura costante ad alta temperatura per bagno di reazione

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Come possiamo convertire i rifiuti plastici in prodotti utili? Esplora il riciclo meccanico vs. chimico

- Qual è il contenuto di carbonio dell'olio di pirolisi? Un'analisi approfondita della sua composizione e dei suoi usi

- Quali sono i componenti di un impianto di pirolisi? Scopri i 4 sistemi chiave per la conversione dei rifiuti in energia

- Cos'è il processo di pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Cos'è il metodo della co-pirolisi? Un approccio strategico alla valorizzazione dei rifiuti e all'aggiornamento del bio-olio

- Quali sono gli svantaggi della pirolisi della plastica? Sfide chiave e compromessi ambientali

- Qual è la temperatura di decomposizione per calcinazione? Una guida agli intervalli specifici per materiale

- Qual è il meccanismo della decomposizione per pirolisi? Una guida per convertire i rifiuti in prodotti di valore