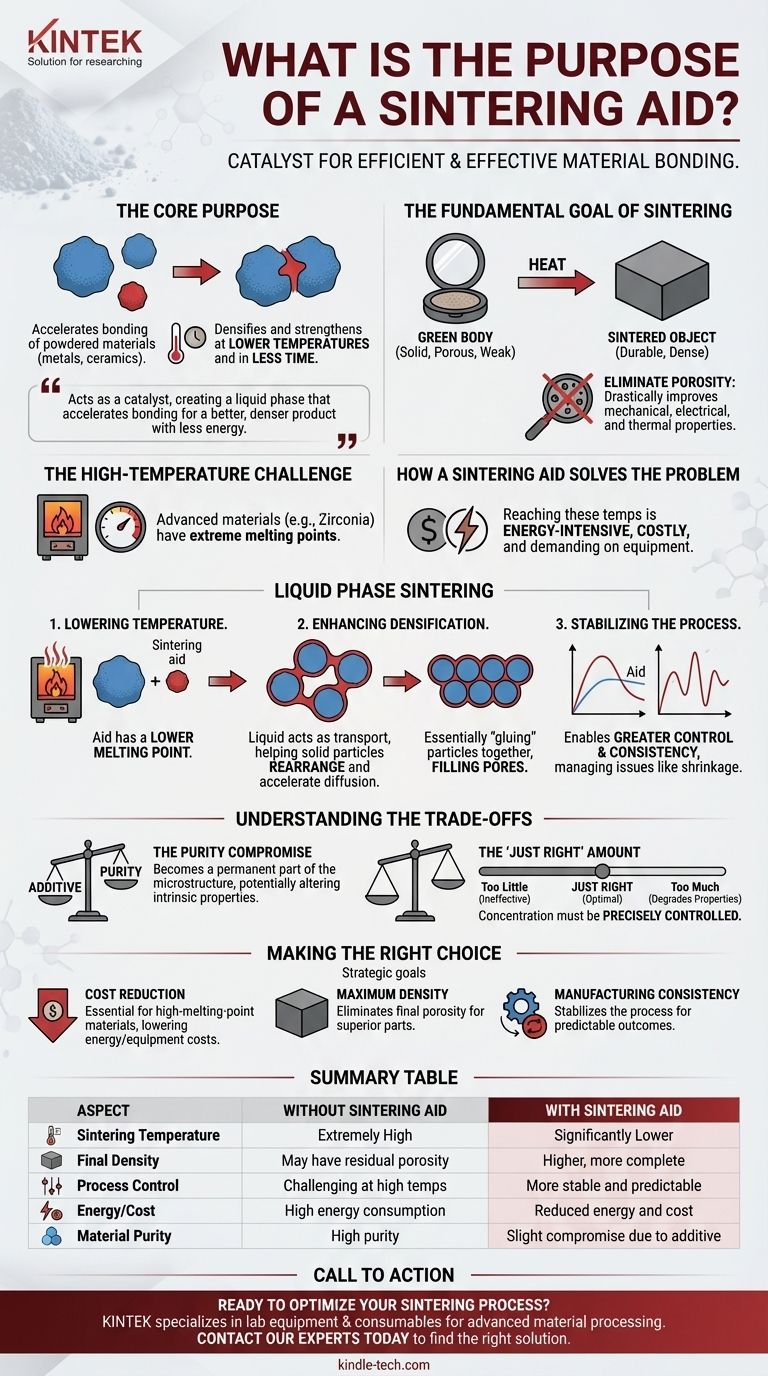

Lo scopo primario di un coadiuvante di sinterizzazione è rendere il processo di legame dei materiali in polvere più efficiente ed efficace. È un additivo che, se miscelato con un metallo primario o una polvere ceramica, consente al materiale di densificarsi e rafforzarsi a una temperatura inferiore e spesso in meno tempo di quanto sarebbe altrimenti richiesto.

La sfida principale con i materiali ad alte prestazioni è che richiedono temperature estreme e costose per sinterizzare correttamente. Un coadiuvante di sinterizzazione agisce come un catalizzatore, creando una fase liquida che accelera il legame delle particelle solide, consentendo un prodotto finale migliore e più denso con meno energia.

L'obiettivo fondamentale della sinterizzazione

Per capire perché un coadiuvante sia necessario, dobbiamo prima comprendere il processo fondamentale che è destinato a migliorare. La sinterizzazione è un trattamento termico per compattare e formare una massa solida di materiale da polvere.

Dalla polvere al solido

Il processo inizia con una polvere compressa, spesso chiamata "corpo verde", che è solida ma porosa e meccanicamente debole. La sinterizzazione applica calore al di sotto del punto di fusione del materiale per fondere insieme queste singole particelle, trasformando il fragile compatto di polvere in un oggetto durevole e denso.

Il nemico: la porosità

L'obiettivo primario della sinterizzazione è eliminare gli spazi vuoti, o pori, tra le particelle di polvere. La rimozione di questa porosità migliora drasticamente le proprietà del materiale, come la sua resistenza meccanica, la conduttività elettrica e le prestazioni termiche.

La sfida delle alte temperature

Molti materiali avanzati, come le ceramiche tecniche (ad esempio, la zirconia) o i metalli ad alta resistenza, hanno punti di fusione eccezionalmente elevati. Raggiungere le temperature richieste per sinterizzarli efficacemente è ad alta intensità energetica, costoso e pone richieste estreme alle apparecchiature del forno.

Come un coadiuvante di sinterizzazione risolve il problema

Un coadiuvante di sinterizzazione affronta direttamente la sfida delle alte temperature modificando fondamentalmente il modo in cui le particelle si legano. Introduce un meccanismo chiamato sinterizzazione in fase liquida.

Abbassamento della temperatura di sinterizzazione

La maggior parte dei coadiuvanti di sinterizzazione sono scelti perché hanno un punto di fusione inferiore rispetto al materiale primario. Man mano che il forno si riscalda, il coadiuvante si scioglie per primo, creando un liquido che ricopre le particelle solide del materiale principale.

Miglioramento della densificazione

Questo liquido appena formato agisce come mezzo di trasporto. Aiuta le particelle solide a riorganizzarsi in una struttura più compatta e accelera la diffusione degli atomi, "incollando" efficacemente le particelle e avvicinandole per riempire i pori.

Stabilizzazione del processo

Consentendo la sinterizzazione a temperature più basse e più gestibili, i coadiuvanti forniscono maggiore controllo e coerenza. Questo aiuta a gestire problemi comuni come il significativo ritiro che si verifica in materiali come la zirconia, portando a componenti finali più prevedibili e affidabili.

Comprendere i compromessi

Sebbene altamente efficace, l'uso di un coadiuvante di sinterizzazione è una decisione ingegneristica calcolata che comporta un compromesso critico.

Il compromesso sulla purezza

Per definizione, un coadiuvante di sinterizzazione è un additivo. Diventa una parte permanente della microstruttura del materiale finale. Questo può alterare le proprietà intrinseche del materiale primario, come la sua resistività elettrica, la conduttività termica o le prestazioni ad alta temperatura.

La quantità "giusta"

La concentrazione del coadiuvante di sinterizzazione deve essere controllata con precisione. Troppo poco, e non sarà efficace nel ridurre la temperatura o migliorare la densità. Troppo, e l'eccesso di materiale secondario può degradare le proprietà finali del componente, vanificando l'intero scopo.

Fare la scelta giusta per il tuo obiettivo

La selezione di un coadiuvante di sinterizzazione è una decisione strategica basata sul risultato desiderato e sui limiti del materiale primario.

- Se il tuo obiettivo principale è la riduzione dei costi: Un coadiuvante di sinterizzazione è essenziale per lavorare con materiali ad alto punto di fusione, poiché riduce significativamente i costi di energia e attrezzature.

- Se il tuo obiettivo principale è raggiungere la massima densità: Un coadiuvante può aiutare a eliminare le ultime tracce di porosità difficili da rimuovere solo con calore e pressione, producendo un pezzo finale superiore.

- Se il tuo obiettivo principale è la coerenza di produzione: I coadiuvanti stabilizzano il processo di sinterizzazione, portando a risultati più ripetibili e a un migliore controllo sulle dimensioni e le proprietà finali.

In definitiva, un coadiuvante di sinterizzazione è uno strumento strategico per ottenere proprietà dei materiali superiori con maggiore efficienza e controllo.

Tabella riassuntiva:

| Aspetto | Senza Coadiuvante di Sinterizzazione | Con Coadiuvante di Sinterizzazione |

|---|---|---|

| Temperatura di Sinterizzazione | Estremamente Alta | Significativamente Più Bassa |

| Densità Finale | Può avere porosità residua | Densificazione più elevata e completa |

| Controllo del Processo | Impegnativo ad alte temperature | Più stabile e prevedibile |

| Energia/Costo | Elevato consumo energetico | Energia e costi ridotti |

| Purezza del Materiale | Alta purezza | Leggero compromesso dovuto all'additivo |

Pronto a ottimizzare il tuo processo di sinterizzazione? KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo necessari per la lavorazione avanzata dei materiali. Che tu stia lavorando con ceramiche tecniche o metalli ad alta resistenza, la nostra esperienza può aiutarti a ottenere risultati superiori con maggiore efficienza e controllo. Contatta i nostri esperti oggi stesso per discutere la tua applicazione specifica e trovare la soluzione giusta per il tuo laboratorio.

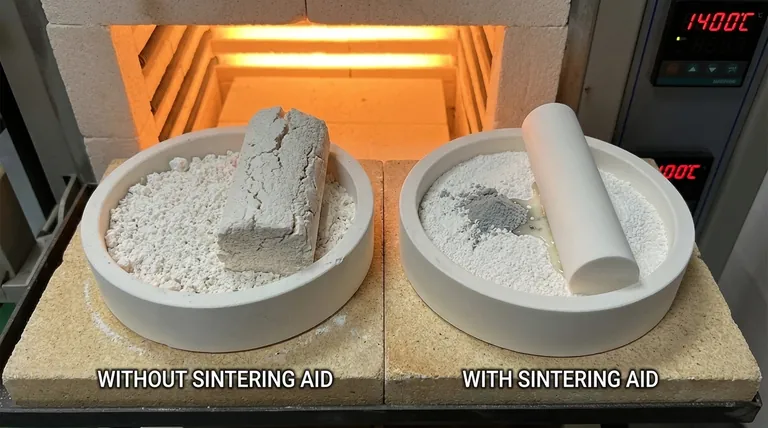

Guida Visiva

Prodotti correlati

- Barra ceramica avanzata di allumina fine isolata Al2O3 per applicazioni industriali

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Materiali diamantati drogati con boro tramite CVD

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

Domande frequenti

- Qual è la temperatura massima per un tubo di allumina? Sblocca il suo pieno potenziale con l'alta purezza

- Quale temperatura può sopportare la ceramica? Una guida alle prestazioni in condizioni di calore estremo

- Qual è la temperatura massima di esercizio dell'allumina? Il ruolo critico della purezza e della forma

- La ceramica è chimicamente inerte? Sblocca il potere della massima resistenza chimica

- Qual è il vantaggio della ceramica rispetto al metallo? Sblocca prestazioni superiori in condizioni estreme