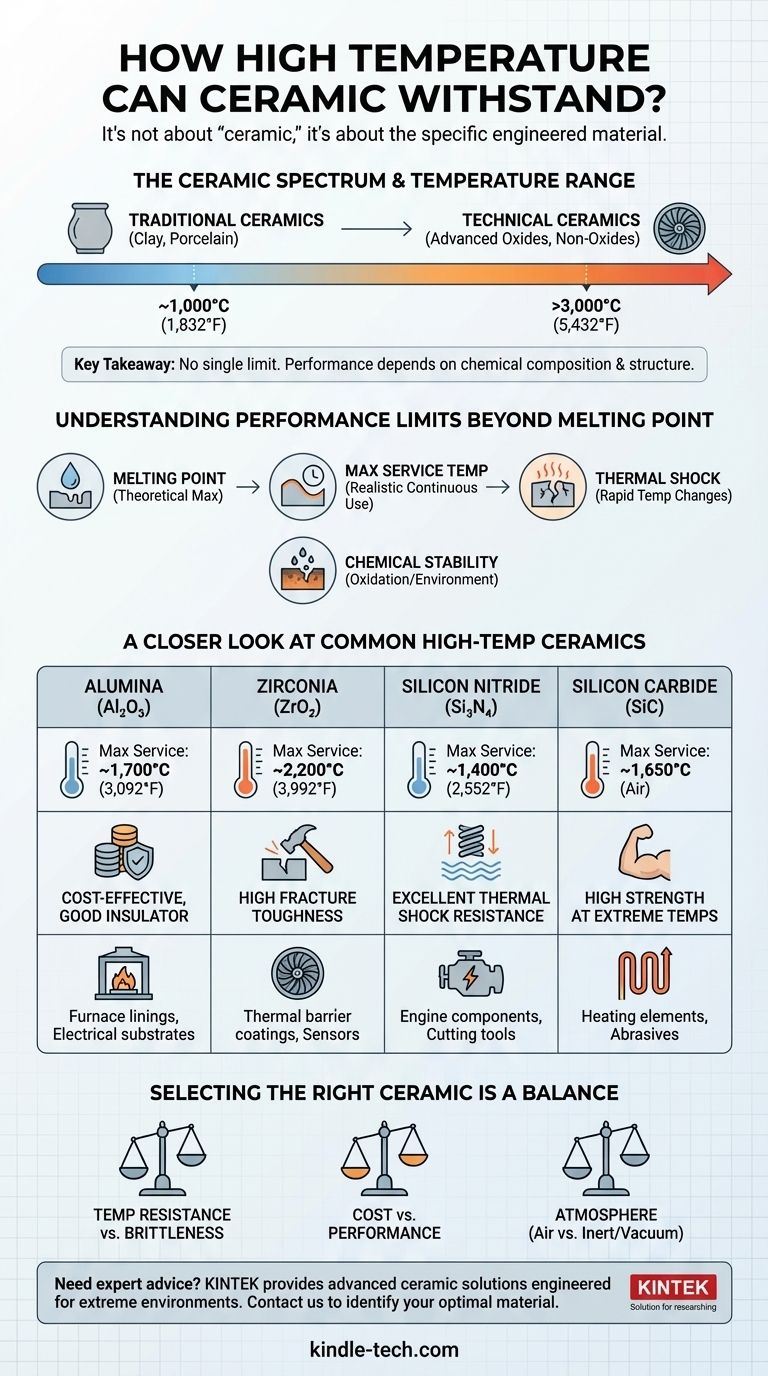

La temperatura che una ceramica può sopportare varia drasticamente, da circa 1.000°C (1.832°F) per la comune porcellana a ben oltre 3.000°C (5.432°F) per le ceramiche tecniche specializzate. Questo vasto intervallo esiste perché "ceramica" è una categoria ampia di materiali, ciascuno con una composizione chimica e una struttura cristallina uniche che ne determinano le prestazioni sotto calore estremo.

Il punto cruciale è che non esiste un unico limite di temperatura per tutte le ceramiche. La vera domanda non è "quanto calore può sopportare la ceramica?" ma piuttosto "quale specifica ceramica è progettata per sopravvivere agli stress termici, chimici e meccanici della mia applicazione?"

Perché "Ceramica" è un Termine Troppo Ampio

Per selezionare il materiale giusto, devi prima capire che le ceramiche familiari della vita quotidiana sono fondamentalmente diverse dai materiali avanzati utilizzati nell'industria.

La Differenza tra Ceramiche Tradizionali e Tecniche

Le ceramiche tradizionali, come la terracotta, i mattoni e la porcellana, sono tipicamente a base di argilla. Sebbene resistenti al calore rispetto ai metalli o alle plastiche, i loro limiti di temperatura e le proprietà meccaniche sono modesti.

Le ceramiche tecniche, note anche come ceramiche avanzate o ingegneristiche, sono materiali altamente purificati (come ossidi, carburi e nitruri) con proprietà superiori. Questi sono i materiali utilizzati per applicazioni come rivestimenti di forni, pale di turbine e substrati elettronici.

Le Principali Famiglie di Ceramiche Tecniche

Le ceramiche tecniche sono meglio comprese dalla loro composizione chimica, che influenza direttamente le loro prestazioni termiche.

- Ceramiche Osside: Sono composti di metallo e ossigeno. Sono generalmente stabili all'aria ad alte temperature e sono eccellenti isolanti termici ed elettrici. Esempi comuni includono Allumina (Al₂O₃) e Zirconia (ZrO₂).

- Ceramiche Non-Osside: Questo gruppo include carburi, nitruri e boruri. Spesso offrono limiti di temperatura più elevati e una resistenza superiore agli shock termici rispetto agli ossidi, ma possono essere suscettibili all'ossidazione se non utilizzate in un'atmosfera controllata. Esempi chiave sono il Carburo di Silicio (SiC) e il Nitrato di Silicio (Si₃N₄).

Comprendere i Limiti di Prestazione Oltre il Punto di Fusione

Il punto di fusione di un materiale è solo il massimo teorico. In pratica, la temperatura di servizio utile di una ceramica è determinata da molti altri fattori critici.

Il Ruolo della Temperatura di Fusione

Il punto di fusione stabilisce il limite massimo assoluto, ma le ceramiche diventano tipicamente inutilizzabili ben al di sotto di questa temperatura a causa dell'ammorbidimento e della perdita di integrità strutturale. La temperatura massima di servizio di un materiale è il limite realistico per l'uso continuo.

Il Fattore Critico: Resistenza agli Shock Termici

Lo shock termico è la tendenza di un materiale a rompersi quando sottoposto a rapidi cambiamenti di temperatura. Le ceramiche sono fragili e generalmente hanno una scarsa resistenza agli shock termici perché non si espandono o si contraggono in modo uniforme.

Questa proprietà, non il punto di fusione, è spesso la ragione principale del fallimento in applicazioni con temperature fluttuanti. Materiali come il Nitruro di Silicio sono specificamente progettati per avere un'eccellente resistenza agli shock termici.

Stabilità Chimica ad Alte Temperature

A temperature estreme, l'atmosfera circostante può degradare una ceramica. Ad esempio, le ceramiche non-osside come il Carburo di Silicio possono iniziare a ossidarsi (reagire con l'ossigeno) nell'aria, il che può compromettere la loro struttura molto prima che raggiungano il loro punto di fusione. La scelta della ceramica deve tenere conto dell'ambiente chimico in cui opererà.

Uno Sguardo Più Approfondito alle Ceramiche Comuni per Alte Temperature

Ecco una ripartizione pratica delle ceramiche tecniche ampiamente utilizzate e dei loro tipici limiti di prestazione.

Allumina (Ossido di Alluminio)

L'allumina è la ceramica tecnica più comune ed economica. Serve come cavallo di battaglia per applicazioni ad alta temperatura grazie alla sua eccellente stabilità e proprietà isolanti.

- Temperatura Massima di Servizio: ~1.700°C (3.092°F)

Zirconia (Diossido di Zirconio)

Spesso stabilizzata con ittria (YSZ), la Zirconia ha una temperatura di servizio più elevata rispetto all'Allumina e mostra una tenacità alla frattura superiore. Viene spesso utilizzata come rivestimento barriera termica su componenti metallici, come le pale dei motori a reazione.

- Temperatura Massima di Servizio: ~2.200°C (3.992°F)

Nitrato di Silicio (Si₃N₄)

La caratteristica distintiva del Nitruro di Silicio è la sua eccezionale resistenza agli shock termici combinata con un'elevata resistenza. Questo lo rende ideale per applicazioni dinamiche ad alta temperatura come i componenti dei motori automobilistici.

- Temperatura Massima di Servizio: ~1.400°C (2.552°F), limitata dall'ossidazione nell'aria.

Carburo di Silicio (SiC)

Il Carburo di Silicio mantiene la sua resistenza a temperature molto elevate, rendendolo uno dei migliori materiali per applicazioni a calore estremo. Non fonde a pressioni normali ma sublima (si trasforma direttamente in gas) a circa 2.700°C.

- Temperatura Massima di Servizio: Fino a 1.650°C (3.002°F) nell'aria; può essere molto più alta in ambienti inerti.

Comprendere i Compromessi

La scelta di una ceramica è un esercizio di bilanciamento di proprietà contrastanti. Nessun singolo materiale è perfetto per ogni situazione.

Resistenza alla Temperatura vs. Fragilità

Generalmente, i materiali con limiti di temperatura più elevati possono anche essere più fragili e suscettibili a guasti catastrofici senza preavviso. La Zirconia è un'eccezione notevole, offrendo una maggiore tenacità.

Costo vs. Prestazioni

Esiste una correlazione diretta tra prestazioni e costo. L'allumina è relativamente economica, mentre le ceramiche non-osside ad alta purezza come il Nitruro di Silicio e il Carburo di Silicio sono significativamente più costose da produrre.

Atmosfera e Impatto Ambientale

I valori di prestazione elencati sopra sono spesso per il funzionamento nell'aria. Se la tua applicazione prevede il vuoto o un gas inerte (non reattivo), la temperatura massima di servizio per le ceramiche non-osside può aumentare sostanzialmente, poiché il rischio di ossidazione viene eliminato.

Selezione della Ceramica Giusta per la Tua Applicazione

La tua scelta deve essere guidata da una chiara comprensione del tuo obiettivo operativo primario.

- Se il tuo obiettivo principale sono componenti strutturali o isolamento economici fino a 1700°C: L'allumina è il punto di partenza predefinito e lo standard del settore.

- Se il tuo obiettivo principale è l'isolamento termico con elevata tenacità alla frattura: La Zirconia è un'ottima candidata, specialmente per i rivestimenti barriera termica.

- Se il tuo obiettivo principale è una resistenza superiore agli shock termici in un ambiente dinamico: Il Nitruro di Silicio è specificamente progettato per questa sfida.

- Se il tuo obiettivo principale è il mantenimento della massima resistenza a temperature estreme (oltre 1400°C): Il Carburo di Silicio è una scelta di punta, a condizione che si tenga conto dell'atmosfera operativa.

Definendo le esigenze specifiche della tua applicazione, puoi selezionare una ceramica progettata per avere successo nel suo ambiente previsto.

Tabella Riepilogativa:

| Tipo di Ceramica | Caratteristica Chiave | Temp. Max di Servizio (°C) | Applicazioni Comuni |

|---|---|---|---|

| Allumina (Al₂O₃) | Economica, buon isolante | ~1.700°C | Rivestimenti di forni, substrati elettrici |

| Zirconia (ZrO₂) | Elevata tenacità alla frattura | ~2.200°C | Rivestimenti barriera termica, sensori |

| Nitrato di Silicio (Si₃N₄) | Eccellente resistenza agli shock termici | ~1.400°C | Componenti motore, utensili da taglio |

| Carburo di Silicio (SiC) | Elevata resistenza a temperature estreme | Fino a 1.650°C (aria) | Elementi riscaldanti, abrasivi |

Stai faticando a selezionare la ceramica giusta per il tuo processo ad alta temperatura? Gli esperti di KINTEK comprendono che ogni applicazione ha esigenze termiche, chimiche e meccaniche uniche. Siamo specializzati nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo ceramici progettati per ambienti estremi. Che tu abbia bisogno di rivestimenti durevoli per forni, elementi riscaldanti ad alte prestazioni o componenti ceramici personalizzati, il nostro team può aiutarti a identificare la soluzione materiale ottimale.

Contatta KINTEK oggi stesso per una consulenza personalizzata. Lascia che ti aiutiamo a ottenere prestazioni e longevità superiori nelle tue applicazioni ad alta temperatura.

Guida Visiva

Prodotti correlati

- Crogiolo ceramico avanzato di allumina fine di ingegneria Al2O3 per fornace a muffola da laboratorio

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Barra ceramica avanzata di allumina fine isolata Al2O3 per applicazioni industriali

- Polvere granulare di allumina ad alta purezza per ceramiche avanzate di ingegneria fine

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

Domande frequenti

- Perché le aste di allumina ad alta purezza vengono utilizzate negli esperimenti LOCA? Simulazione del Gap del Combustibile Nucleare e della Carenza di Vapore

- Qual è la temperatura massima di utilizzo dell'allumina? Sblocca prestazioni termiche elevate per il tuo laboratorio

- Qual è la temperatura di sinterizzazione per i componenti ceramici? Una guida ai cicli di sinterizzazione specifici per materiale

- Quali sono le classificazioni funzionali delle ceramiche? Scegli il materiale giusto per la tua applicazione

- Quali sono le applicazioni delle ceramiche in odontoiatria? Ripristinare funzione ed estetica con materiali avanzati

- La ceramica è un metallo o una plastica? Scopri le proprietà uniche dei materiali ceramici

- Perché la temperatura di fusione della ceramica è più alta di quella della maggior parte dei metalli? Analisi della forza del legame atomico

- Qual è un altro nome per la ceramica? Una guida a ceramiche, porcellane e materiali tecnici