Lo scopo fondamentale di un forno fusorio è applicare calore sufficiente a un materiale solido per cambiarne la fase da solido a liquido. Superando il punto di fusione del materiale, il forno ne scompone la struttura fisica, rendendolo possibile da colare, legare o raffinare per una vasta gamma di applicazioni industriali e manifatturiere.

Un forno fusorio è più di un semplice potente riscaldatore; è uno strumento specializzato progettato per controllare la trasformazione di un materiale in stato liquido, consentendo la creazione di qualsiasi cosa, dalle semplici fusioni alle superleghe di elevata purezza.

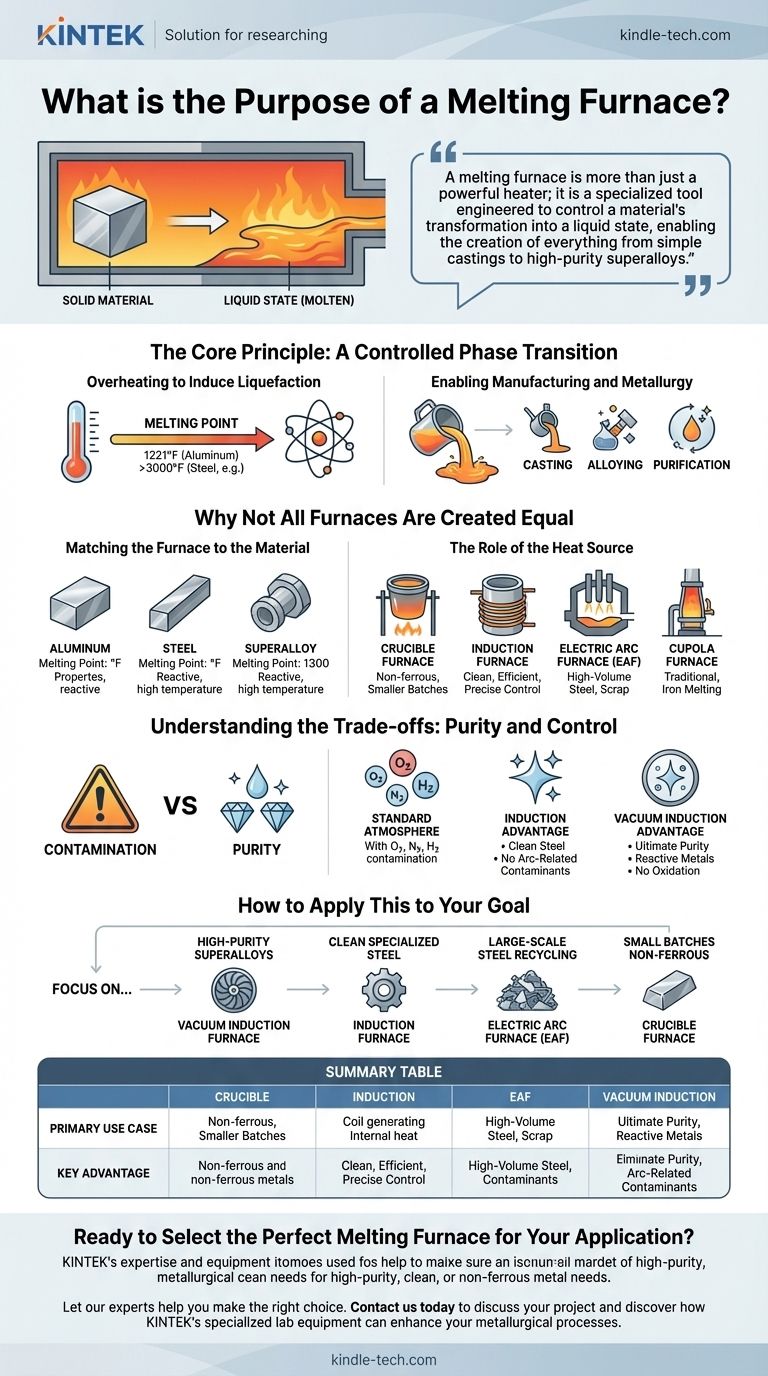

Il Principio Fondamentale: Una Transizione di Fase Controllata

Surriscaldamento per Indurre la Liquefazione

Un forno fusorio opera sul principio della transizione di fase. Ogni solido cristallino ha un punto di fusione specifico: la temperatura alla quale la sua struttura atomica ordinata si rompe e diventa liquido. Il compito del forno è fornire e mantenere l'energia, tipicamente calore, per superare questa soglia.

Abilitare la Produzione e la Metallurgia

Una volta che un materiale è nel suo stato liquido, diventa lavorabile. Questo stato fuso è il punto di partenza critico per numerosi processi, inclusa la colata in stampi, la miscelazione con altri elementi per creare leghe o il sottoporsi a processi di purificazione per rimuovere contaminanti indesiderati.

Perché Non Tutti i Forni Sono Uguali

Abbinare il Forno al Materiale

I materiali hanno punti di fusione e proprietà chimiche molto diversi. Un forno progettato per l'alluminio, che fonde a 660,3°C (1.221°F), è fondamentalmente diverso da quello necessario per l'acciaio o le superleghe, che richiedono temperature molto più elevate e spesso un'atmosfera controllata.

Il Ruolo della Fonte di Calore

Il metodo utilizzato per generare calore definisce il tipo di forno e la sua applicazione ideale. I quattro tipi principali servono ciascuno a uno scopo diverso.

- Forni a Crogiolo: Questi sono alcuni dei tipi più semplici, in cui il materiale è contenuto in un recipiente (il crogiolo) che viene riscaldato dall'esterno. Sono comuni per lotti più piccoli e metalli non ferrosi.

- Forni a Induzione: Questi utilizzano l'induzione elettromagnetica per generare calore direttamente all'interno del metallo stesso. Questo processo è pulito, efficiente e offre un eccellente controllo della temperatura.

- Forni ad Arco Elettrico (EAF): Questi utilizzano un arco elettrico ad alta potenza tra gli elettrodi per fondere il materiale. Gli EAF sono i cavalli di battaglia per la produzione di acciaio ad alto volume, specialmente da rottami metallici.

- Forni a Cubilotto: Un forno tradizionale, orientato verticalmente, utilizzato da decenni, principalmente per fondere il ferro.

Comprendere i Compromessi: Purezza e Controllo

Il Problema della Contaminazione

Il processo di fusione ad alta temperatura può facilmente introdurre impurità. L'atmosfera all'interno del forno (ossigeno, azoto, idrogeno) può reagire con il metallo fuso, e persino la fonte di calore stessa può essere una fonte di contaminazione.

Il Vantaggio dell'Induzione per la Fusione Pulita

Un forno a induzione offre un vantaggio significativo nella produzione di acciaio più pulito. Poiché non utilizza un arco elettrico, evita di introdurre carbonio in eccesso e gas atmosferici nella carica fusa, risultando in un prodotto finale più puro.

Il Vantaggio del Vuoto per la Massima Purezza

Per i metalli altamente reattivi e critici per le prestazioni come le superleghe, il nichel e il cobalto, anche un'atmosfera standard è troppo reattiva. Un forno a induzione sottovuoto esegue la fusione sotto vuoto per rimuovere questi gas reattivi, prevenendo l'ossidazione e garantendo la massima purezza e integrità della lega possibili.

Come Applicare Questo al Tuo Obiettivo

La scelta della giusta tecnologia di forno dipende interamente dal materiale e dalla qualità desiderata del prodotto finale.

- Se il tuo obiettivo principale è produrre superleghe di elevata purezza o metalli reattivi: È necessario un forno a induzione sottovuoto per prevenire la contaminazione da parte dei gas atmosferici.

- Se il tuo obiettivo principale è creare acciaio speciale con basso contenuto di carbonio e gas: Un forno a induzione standard fornisce il controllo necessario per una fusione pulita senza contaminanti legati all'arco.

- Se il tuo obiettivo principale è il riciclo di acciaio ad alto volume e su larga scala: Un forno ad arco elettrico fornisce la potenza grezza e la capacità necessarie per il lavoro.

- Se il tuo obiettivo principale sono lotti più piccoli di metalli non ferrosi: Un forno a crogiolo fornisce spesso la soluzione più pratica ed economica.

In definitiva, la selezione del forno corretto è una decisione ingegneristica critica che determina direttamente la qualità, la purezza e le proprietà prestazionali del materiale finale.

Tabella Riassuntiva:

| Tipo di Forno | Caso d'Uso Principale | Vantaggio Chiave |

|---|---|---|

| Forno a Crogiolo | Piccoli lotti di metalli non ferrosi | Conveniente, funzionamento semplice |

| Forno a Induzione | Acciaio pulito, leghe speciali | Eccellente controllo della temperatura, minima contaminazione |

| Forno ad Arco Elettrico (EAF) | Riciclo di acciaio ad alto volume | Alta potenza, grande capacità |

| Forno a Induzione Sottovuoto | Superleghe, metalli reattivi (Ni, Co) | Massima purezza, previene l'ossidazione |

Pronto a Selezionare il Forno Fusorio Perfetto per la Tua Applicazione?

La giusta tecnologia di forno è fondamentale per ottenere la purezza del materiale, la qualità e le prestazioni che richiedi. Sia che tu stia sviluppando superleghe di elevata purezza, producendo acciaio pulito o fondendo metalli non ferrosi, KINTEK possiede l'esperienza e le attrezzature per soddisfare le esigenze specifiche del tuo laboratorio.

Lascia che i nostri esperti ti aiutino a fare la scelta giusta. Contattaci oggi per discutere il tuo progetto e scoprire come le attrezzature da laboratorio specializzate di KINTEK possono migliorare i tuoi processi metallurgici.

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

Domande frequenti

- Come collaborano un reattore a tubo di quarzo e un forno a atmosfera nella pirolisi di Co@NC? Sintesi di precisione master

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Qual è il vantaggio principale dell'utilizzo di un forno tubolare? Ottenere un controllo superiore della temperatura e dell'atmosfera

- Quali precauzioni prendere quando si usa un forno a tubo? Garantire una lavorazione sicura ed efficace ad alta temperatura