Nell'industria siderurgica, la sinterizzazione è un processo ad alta temperatura che trasforma la polvere fine di minerale di ferro e altri additivi in un materiale granuloso, solido e chimicamente omogeneo chiamato "sinter". Questo sinter è la carica ideale per un altoforno, poiché la sua dimensione e porosità consentono un'operazione di produzione di ferro più efficiente e stabile. Il processo prevede la miscelazione delle materie prime, la loro accensione su una griglia mobile e la fusione delle particelle insieme a una temperatura appena inferiore al loro punto di fusione.

Lo scopo principale della sinterizzazione non è semplicemente quello di creare pezzi grandi da pezzi piccoli. È una fase preparatoria essenziale che ingegnerizza un sottoprodotto di basso valore – le polveri fini di minerale di ferro – in una materia prima ad alte prestazioni, migliorando fondamentalmente l'efficienza, la stabilità e il consumo di combustibile dell'altoforno.

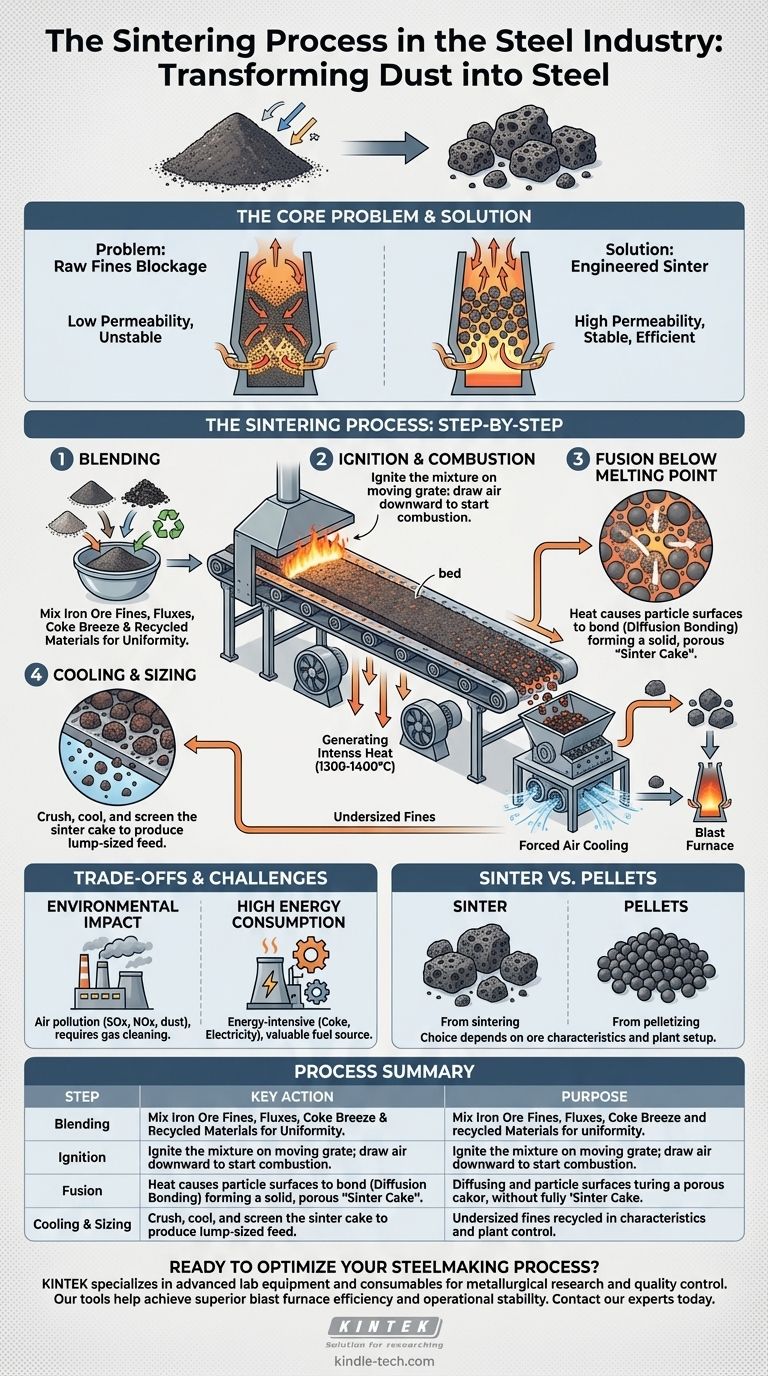

Il Problema Centrale: Perché la Sinterizzazione è Necessaria

La Sfida delle Polveri Fini di Minerale di Ferro Grezzo

Caricare direttamente materiali fini, come la polvere di minerale di ferro, in un altoforno è estremamente problematico. Queste particelle fini sono troppo dense perché i gas caldi possano attraversarle.

Questo blocco, noto come bassa permeabilità, soffocherebbe il forno, impedirebbe un riscaldamento uniforme e causerebbe una massiccia instabilità operativa. Inoltre, l'intensa corrente ascensionale di gas soffierebbe via la polvere fine direttamente attraverso la torre del forno.

Creare una Soluzione Ingegnerizzata

La sinterizzazione risolve questo problema agglomerando – o raggruppando – queste polveri fini in pezzi porosi più grandi di un intervallo di dimensioni specifico. Questo prodotto ingegnerizzato assicura una colonna permeabile di materiale all'interno dell'altoforno, consentendo ai gas riducenti caldi di fluire liberamente e reagire efficientemente con il materiale contenente ferro.

Il Processo di Sinterizzazione: Una Spiegazione Passo Passo

Il processo di sinterizzazione industriale per la carica dell'altoforno è distinto dalla metallurgia delle polveri utilizzata per creare piccoli componenti metallici. È un'operazione continua e su larga scala.

Fase 1: Miscelazione delle Materie Prime

Il processo inizia mescolando con precisione diversi ingredienti chiave. I componenti principali sono:

- Polveri Fini di Minerale di Ferro: Il materiale principale contenente ferro.

- Fondenti: Materiali come calcare e dolomite, che successivamente aiuteranno a rimuovere le impurità nell'altoforno.

- Combustibile: Una fonte di carbonio fine, tipicamente coke di recupero (coke breeze), che fornisce il calore per il processo.

- Materiali Riciclati: Polveri e fanghi raccolti da altre parti dell'acciaieria, che contengono preziose unità di ferro e carbonio.

Fase 2: Accensione e Combustione

Questa miscela accuratamente preparata viene disposta su una lunga griglia perforata in continuo movimento, formando un "letto". Mentre la griglia si muove, la superficie superiore del letto passa sotto una cappa di accensione, che accende il combustibile di coke in superficie.

Potenti ventilatori sotto la griglia aspirano aria attraverso la miscela. Questo trascina la zona di combustione verso il basso, strato dopo strato, attraverso l'intera profondità del letto.

Fase 3: Fusione al di Sotto del Punto di Fusione

Il calore generato dalla combustione del coke (raggiungendo temperature intorno ai 1300-1400°C) è intenso ma localizzato. Non fonde completamente il minerale di ferro.

Invece, il calore fa sì che le superfici delle singole particelle diventino "appiccicose" e si diffondano l'una nell'altra. Questo fenomeno, noto come legame per diffusione (diffusion bonding), fonde la polvere sciolta in una massa solida ma porosa chiamata "panello di sinter".

Fase 4: Raffreddamento e Dimensionamento

Alla fine della griglia mobile, il panello di sinter caldo cade e viene frantumato in pezzi più piccoli da un frantoio. Questo sinter caldo viene poi raffreddato con aria forzata per prevenirne il degrado.

Infine, il sinter raffreddato viene vagliato. I pezzi rientranti nell'intervallo di dimensioni target vengono inviati all'altoforno, mentre le polveri sottodimensionate vengono riciclate all'inizio del processo.

Comprendere i Compromessi e le Sfide

Impatto Ambientale

La sinterizzazione è una delle fonti più significative di inquinamento atmosferico in un'acciaieria integrata. Il processo di combustione rilascia inquinanti come ossidi di zolfo (SOx), ossidi di azoto (NOx) e polveri. Ciò richiede sistemi di pulizia dei gas e di controllo delle emissioni estesi e costosi per soddisfare le normative ambientali.

Elevato Consumo Energetico

Sebbene migliori l'efficienza energetica dell'altoforno, il processo di sinterizzazione in sé è altamente energivoro. Il combustibile richiesto (coke di recupero) è una risorsa preziosa e i grandi ventilatori e macchinari consumano una quantità significativa di elettricità.

Sinter vs. Pellet

La sinterizzazione non è l'unico metodo per agglomerare le polveri fini di minerale di ferro. La pellettizzazione è un processo alternativo in cui le polveri fini vengono arrotolate in piccole sfere uniformi e cotte in un forno. La scelta tra sinterizzazione e pellettizzazione dipende spesso dalle caratteristiche specifiche del minerale di ferro disponibile e dalla configurazione dell'acciaieria.

Applicazione ai Vostri Obiettivi

La vostra comprensione della sinterizzazione dovrebbe essere inquadrata nel suo ruolo strategico nella catena del valore della produzione di acciaio.

- Se il vostro obiettivo principale è l'efficienza dell'altoforno: La sinterizzazione è la chiave per creare una carica altamente permeabile e chimicamente uniforme, che riduce direttamente il consumo di combustibile (coke) e aumenta la produttività.

- Se il vostro obiettivo principale è l'uso economico dei materiali: Il processo consente l'uso di polveri fini di minerale di ferro a basso costo e flussi di scarto interni, trasformando potenziali prodotti di scarto in materie prime preziose.

- Se il vostro obiettivo principale è la stabilità operativa: La consistenza del sinter in termini di dimensioni e chimica porta a un funzionamento dell'altoforno molto più prevedibile e fluido rispetto all'uso di minerale grezzo.

In definitiva, la sinterizzazione è un processo trasformativo che ottimizza chimicamente e fisicamente le materie prime per sbloccare il pieno potenziale del processo di produzione del ferro.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| Miscelazione | Mescolare polveri fini di minerale di ferro, fondenti, coke di recupero e materiali riciclati | Creare una miscela di materie prime uniforme per una sinterizzazione costante |

| Accensione | Accendere la miscela su una griglia mobile; aspirare l'aria verso il basso | Iniziare la combustione per generare calore per la fusione delle particelle |

| Fusione | Riscaldare le particelle a 1300-1400°C (sotto il punto di fusione) | Fondere le particelle tramite legame per diffusione in un panello di sinter solido e poroso |

| Raffreddamento e Dimensionamento | Frantumare, raffreddare e vagliare il panello di sinter | Produrre sinter di dimensioni a pezzo per l'uso nell'altoforno; riciclare le polveri fini |

Pronto a ottimizzare il tuo processo siderurgico con soluzioni di sinterizzazione ad alte prestazioni? KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la ricerca metallurgica e il controllo qualità. Sia che tu stia sviluppando nuove miscele di sinter o analizzando le proprietà dei materiali, i nostri strumenti ti aiutano a raggiungere una superiore efficienza dell'altoforno e stabilità operativa. Contatta oggi i nostri esperti per scoprire come possiamo supportare il ruolo critico del tuo laboratorio nell'industria siderurgica.

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- Cos'è la sinterizzazione nell'elettronica? Un processo chiave per componenti ad alte prestazioni

- Cos'è il processo di ricottura nell'industria? Una guida per alleviare lo stress e ripristinare la duttilità

- Qual è l'effetto della pressione della camera nello sputtering a magnetron? Una guida al controllo della qualità del film

- Qual è la resa del prodotto della pirolisi? Controlla la tua produzione di biochar, bio-olio o syngas

- Qual è la temperatura dei prodotti di pirolisi? Controlla il calore per controllare la tua produzione

- Qual è la differenza tra la grafite estrusa e quella isostatica? Scegliere il materiale giusto per la propria applicazione

- Come si produce l'isolato di THC dal distillato? Padroneggia il processo avanzato di purificazione in laboratorio

- In che modo un forno elettrico da laboratorio contribuisce alla formazione del rivestimento iniziale? Approfondimenti degli esperti