In sintesi, la sinterizzazione è un processo di trattamento termico utilizzato nella metallurgia delle polveri per trasformare una forma di polvere fragile e compressa in un componente solido e resistente. Riscaldando il materiale in un forno a una temperatura appena inferiore al suo punto di fusione, le singole particelle metalliche si fondono, creando forti legami metallurgici che conferiscono al pezzo la sua resistenza finale e integrità strutturale.

La sinterizzazione non riguarda la fusione del metallo. È il processo controllato di utilizzo dell'energia termica per guidare la diffusione allo stato solido, facendo sì che le particelle di polvere adiacenti si leghino e si densifichino, convertendo così un compatto di polvere debolmente tenuto in una parte robusta e ingegnerizzata.

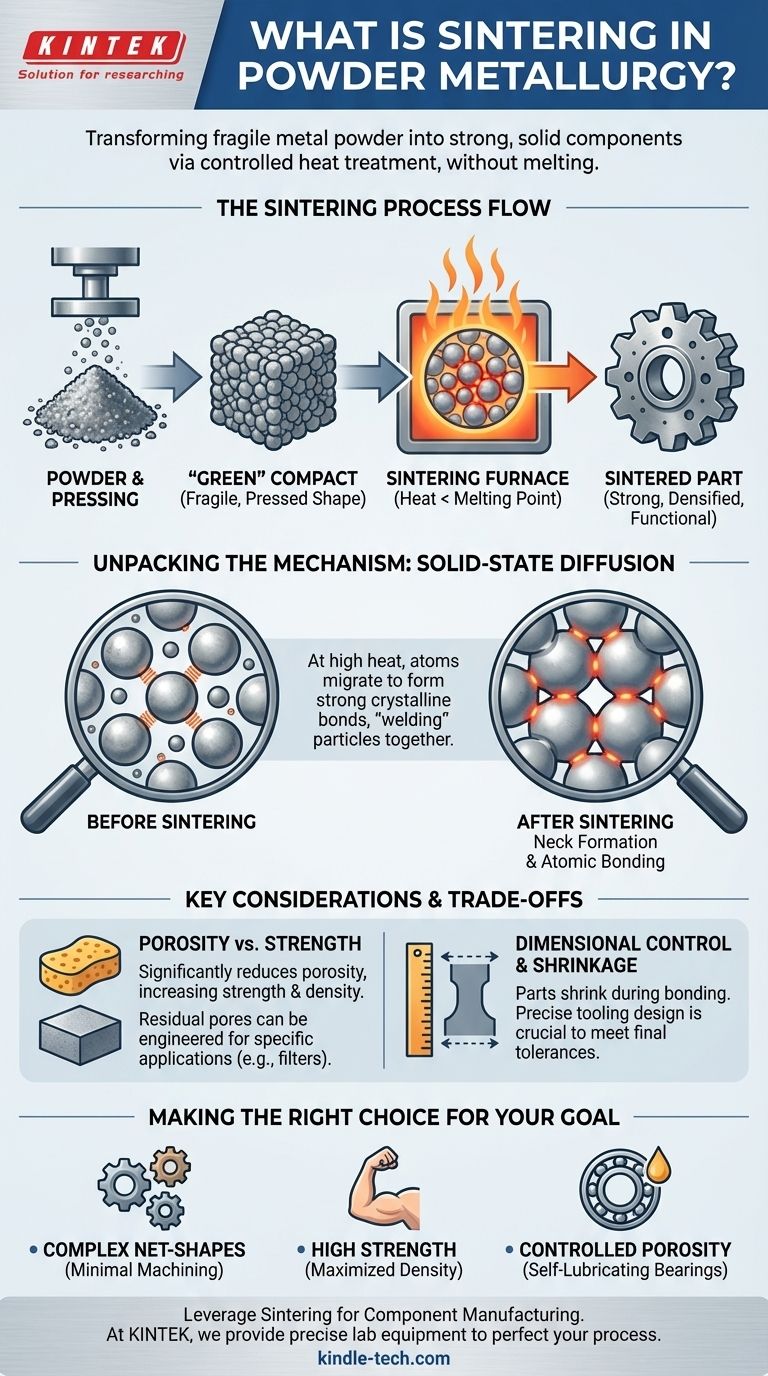

Il Ruolo della Sinterizzazione nella Metallurgia delle Polveri

La sinterizzazione è il passaggio di trasformazione critico che conferisce ai pezzi in metallo in polvere le loro utili proprietà meccaniche. Senza di essa, un pezzo compattato si sbriciolerebbe semplicemente.

Dal Compattato "Verde" al Pezzo Finito

Prima della sinterizzazione, la polvere metallica viene pressata in uno stampo ad alta pressione. La forma risultante è chiamata compatto "verde".

Questo compattato verde è fragile, tenuto insieme solo dall'incastro meccanico delle particelle. Ha la forma desiderata ma manca della resistenza necessaria per qualsiasi applicazione. La sinterizzazione è ciò che fornisce questa resistenza.

L'Obiettivo: Resistenza Attraverso il Legame

L'obiettivo primario della sinterizzazione è riscaldare il compattato verde in un forno controllato. Questa energia termica fa sì che gli atomi nei punti di contatto delle particelle si diffondano attraverso i confini.

Questo trasporto atomico crea forti legami cristallini, "saldando" efficacemente le particelle insieme a livello microscopico. Il risultato è un aumento significativo della durezza, della resistenza e della densità del pezzo.

Svelando il Meccanismo di Sinterizzazione

Il processo funziona attraverso un principio noto come diffusione allo stato solido, che avviene senza mai fondere il materiale sfuso.

Il Potere della Diffusione allo Stato Solido

Ad alte temperature, gli atomi diventano più mobili. Durante la sinterizzazione, gli atomi delle particelle adiacenti migrano e si riorganizzano per formare connessioni, o "colli", nei loro punti di contatto.

Pensa a come due cubetti di ghiaccio lasciati in un bicchiere d'acqua si fondono lentamente nei loro punti di contatto. La sinterizzazione ottiene un effetto simile per le particelle metalliche, ma a temperature molto più elevate e con un legame molto più forte.

Il Ruolo Critico della Temperatura

La temperatura di sinterizzazione è controllata con precisione per essere inferiore al punto di fusione del metallo primario.

Questo è cruciale perché consente al pezzo di densificarsi e rafforzarsi mantenendo la sua forma precisa e compatta. Se il materiale dovesse fondere, il controllo dimensionale andrebbe completamente perso.

Un Ambiente Forno Controllato

La sinterizzazione viene eseguita in forni specializzati con un'atmosfera attentamente controllata. Questa atmosfera è tipicamente inerte o riducente, prevenendo l'ossidazione delle superfici metalliche, che altrimenti inibirebbe il corretto legame tra le particelle.

Comprendere i Compromessi

Sebbene potente, il processo di sinterizzazione comporta considerazioni chiave che influenzano il prodotto finale.

Porosità vs. Resistenza

La sinterizzazione riduce significativamente lo spazio vuoto (porosità) tra le particelle di polvere, ma raramente lo elimina completamente.

Questa porosità residua significa che un pezzo sinterizzato è spesso meno denso e può avere una resistenza ultima inferiore rispetto a un pezzo realizzato in metallo massiccio e lavorato. Tuttavia, questa porosità può essere un vantaggio di progettazione per la creazione di prodotti come cuscinetti autolubrificanti o filtri.

Controllo Dimensionale

Man mano che le particelle si fondono e i pori si restringono, l'intero componente subisce un certo grado di ritiro. Questo cambiamento deve essere accuratamente previsto e considerato durante la progettazione iniziale degli utensili di compattazione per garantire che il pezzo finale soddisfi le tolleranze dimensionali richieste.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la sinterizzazione ti consente di sfruttare il processo di metallurgia delle polveri per raggiungere specifici risultati ingegneristici.

- Se il tuo obiettivo principale è produrre parti complesse a forma netta: La sinterizzazione è l'ideale, poiché consente di formare geometrie intricate che richiedono poca o nessuna lavorazione successiva.

- Se il tuo obiettivo principale è ottenere un'elevata resistenza: Un controllo attento della composizione della polvere, della pressione di compattazione e del tempo, della temperatura e dell'atmosfera di sinterizzazione è fondamentale per massimizzare la densità.

- Se il tuo obiettivo principale è creare porosità controllata: La sinterizzazione è un processo unico che consente l'ingegnerizzazione deliberata di materiali porosi per applicazioni come filtri e cuscinetti impregnati d'olio.

In definitiva, la sinterizzazione è il processo essenziale che sblocca il potenziale delle polveri metalliche, trasformandole in componenti ingegnerizzati precisi e durevoli.

Tabella Riepilogativa:

| Aspetto della Sinterizzazione | Dettaglio Chiave |

|---|---|

| Obiettivo Primario | Trasformare un compattato "verde" fragile in un pezzo solido e resistente. |

| Meccanismo Fondamentale | La diffusione allo stato solido lega le particelle a temperature inferiori alla fusione. |

| Risultato Chiave | Aumento della resistenza, della durezza e della densità del componente finale. |

| Fattore Critico | Atmosfera controllata del forno per prevenire l'ossidazione e garantire il legame. |

| Considerazione di Progettazione | Il ritiro prevedibile del pezzo deve essere considerato nella progettazione degli utensili. |

Pronto a sfruttare la sinterizzazione per la produzione dei tuoi componenti?

In KINTEK, siamo specializzati nelle precise attrezzature da laboratorio e nei materiali di consumo necessari per perfezionare i tuoi processi di metallurgia delle polveri. Sia che tu stia sviluppando parti complesse a forma netta, ottimizzando per la massima resistenza o ingegnerizzando porosità controllata, la nostra esperienza e i nostri prodotti supportano i tuoi obiettivi.

Contatta i nostri esperti oggi per discutere come possiamo aiutarti a ottenere risultati superiori nel tuo laboratorio.

Guida Visiva

Prodotti correlati

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

- Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

- Fornace di grafitazione sottovuoto verticale di grandi dimensioni

- Fornace a muffola da 1200℃ per laboratorio

Domande frequenti

- Cos'è la tecnologia di sputtering? Una guida alla deposizione di film sottili di precisione

- Quali sono i tre fattori più importanti nel trattamento termico dei materiali? Padroneggiare temperatura, tempo e raffreddamento per proprietà superiori

- Quali sono le fasi della sinterizzazione? Una guida per padroneggiare il processo da polvere a pezzo

- Come funziona una macchina di sputtering? Ottieni una precisione a livello atomico per i tuoi rivestimenti

- A quale temperatura vaporizza il titanio? Sfruttare la sua estrema resistenza al calore per l'aerospaziale