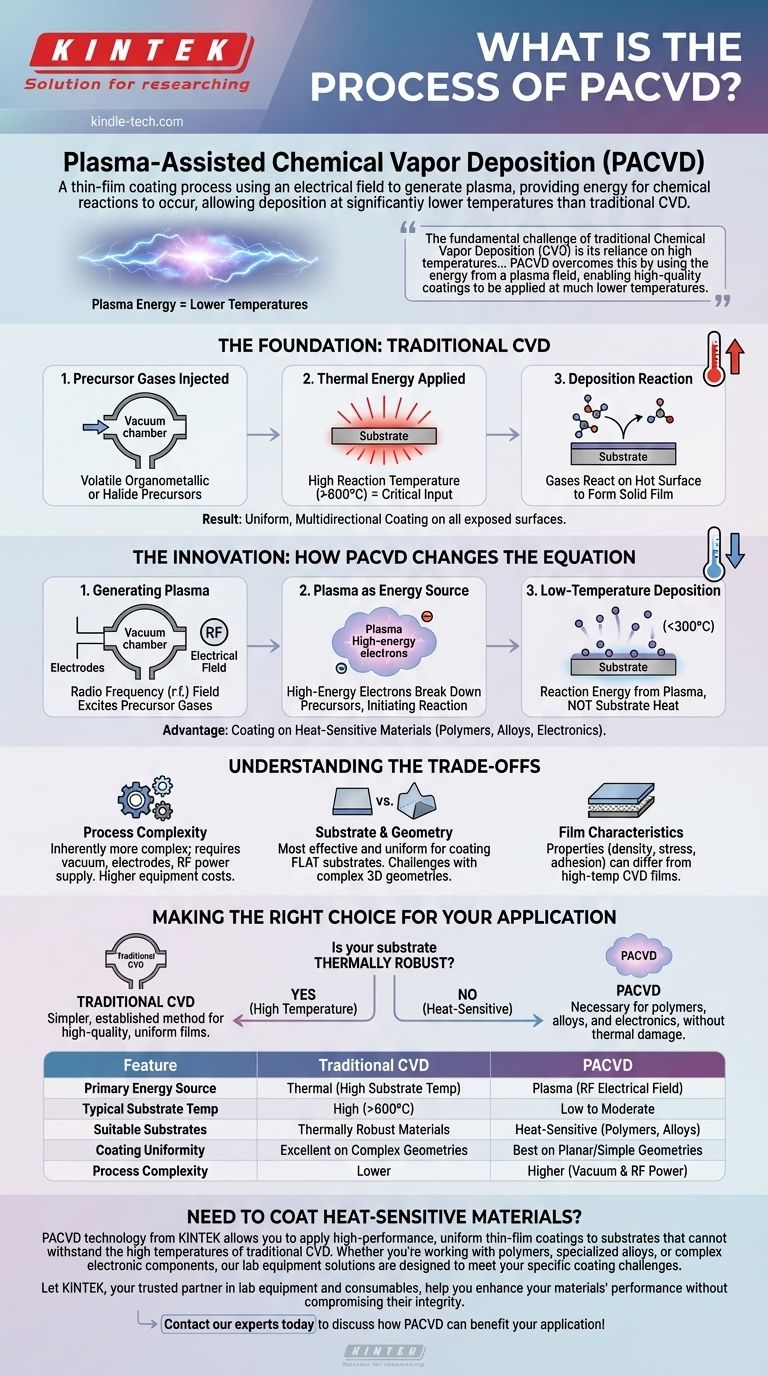

La Deposizione Chimica da Vapore Assistita da Plasma (PACVD) è un processo di rivestimento a film sottile che utilizza un campo elettrico per generare un plasma, il quale fornisce l'energia per le reazioni chimiche. A differenza della Deposizione Chimica da Vapore (CVD) tradizionale che si basa esclusivamente su alte temperature, il PACVD consente ai gas precursori di reagire e depositarsi su un substrato a temperature significativamente più basse.

La sfida fondamentale della Deposizione Chimica da Vapore (CVD) tradizionale è la sua dipendenza da alte temperature, che possono danneggiare materiali sensibili. Il PACVD supera questo problema utilizzando l'energia di un campo di plasma, consentendo l'applicazione di rivestimenti di alta qualità a temperature molto più basse.

Le Basi: Comprendere la CVD Tradizionale

Per cogliere l'innovazione del PACVD, bisogna prima comprendere i principi della Deposizione Chimica da Vapore (CVD) convenzionale. È un processo industriale ampiamente utilizzato per creare film solidi ad alte prestazioni.

Introduzione di Gas Precursori

Il processo inizia iniettando gas precursori volatili in una camera di reazione sotto vuoto. Questi precursori sono tipicamente composti organometallici o alogenuri che contengono gli elementi del rivestimento desiderato.

Il Ruolo dell'Energia Termica

Nella CVD tradizionale, uno o più substrati all'interno della camera vengono riscaldati a un'alta temperatura di reazione. Questa energia termica è l'input critico che guida l'intero processo.

La Reazione di Deposizione

Il calore intenso fa sì che i gas precursori reagiscano o si decompongano direttamente sulla superficie calda del substrato. Questa reazione chimica porta alla formazione di un materiale solido che si lega alla superficie.

Un Rivestimento Uniforme e Multidirezionale

Nel tempo, questo processo costruisce un film sottile, uniforme e di elevata purezza. Poiché la deposizione è guidata da una reazione chimica in fase vapore, il rivestimento si forma uniformemente su tutte le superfici esposte del componente, distinguendolo dai metodi a linea di vista.

L'Innovazione: Come il PACVD Cambia l'Equazione

Il PACVD è un'evoluzione diretta del CVD, progettato specificamente per eliminare la necessità di temperature del substrato estremamente elevate. Questo si ottiene introducendo una nuova forma di energia nel sistema.

Generazione del Plasma

Un sistema PACVD opera in una camera a vuoto contenente due elettrodi. Un campo elettrico a radiofrequenza (r.f.) viene applicato a questi elettrodi, che eccita i gas precursori in uno stato di plasma.

Il Plasma come Fonte di Energia

Questo plasma è un gas parzialmente ionizzato contenente elettroni ad alta energia. Questi elettroni, non l'energia termica del substrato, forniscono l'energia necessaria per scomporre le molecole del gas precursore e avviare la reazione chimica.

Il Vantaggio della Bassa Temperatura

Poiché l'energia di reazione proviene dal plasma stesso, il substrato può rimanere a una temperatura molto più bassa. Ciò consente la deposizione di film sottili di alta qualità su materiali che altrimenti si scioglierebbero, si deformerebbero o verrebbero danneggiati dal calore della CVD tradizionale.

Comprendere i Compromessi

Sebbene la capacità a bassa temperatura del PACVD sia un vantaggio significativo, è importante comprenderne le considerazioni associate.

Complessità del Processo

Un sistema PACVD è intrinsecamente più complesso di un forno CVD termico standard. Richiede una camera a vuoto, elettrodi e un alimentatore a radiofrequenza, il che può aumentare i costi di attrezzatura e operativi.

Substrato e Geometria

Il campo di plasma è più efficace e uniforme tra elettrodi planari. Ciò rende il processo eccezionalmente adatto per il rivestimento di substrati piani, ma può presentare sfide per geometrie tridimensionali altamente complesse.

Caratteristiche del Film

Le proprietà di un film depositato tramite PACVD, come densità, stress interno e adesione, possono differire da un film creato tramite CVD ad alta temperatura. Queste differenze devono essere considerate a seconda dei requisiti di prestazione specifici del prodotto finale.

Fare la Scelta Giusta per la Tua Applicazione

La scelta tra CVD tradizionale e PACVD dipende da un unico, critico fattore: la stabilità termica del tuo substrato.

- Se il tuo substrato è termicamente robusto e può resistere a temperature elevate: La CVD tradizionale è spesso un metodo più semplice e consolidato per ottenere film uniformi e di alta qualità.

- Se il tuo substrato è sensibile al calore (come polimeri, alcune leghe o elettronica complessa): Il PACVD è la scelta necessaria, in quanto fornisce l'energia di reazione senza richiedere alte temperature dannose.

In definitiva, la tua decisione è dettata dai limiti termici del tuo substrato, con il PACVD che fornisce una soluzione critica per applicazioni sensibili alla temperatura.

Tabella Riepilogativa:

| Caratteristica | CVD Tradizionale | PACVD |

|---|---|---|

| Fonte di Energia Primaria | Termica (Alta Temperatura del Substrato) | Plasma (Campo Elettrico RF) |

| Temperatura Tipica del Substrato | Alta (Spesso > 600°C) | Bassa o Moderata |

| Substrati Idonei | Materiali Termicamente Robusti | Materiali Sensibili al Calore (Polimeri, Alcune Leghe) |

| Uniformità del Rivestimento | Eccellente su Geometrie Complesse | Migliore su Geometrie Piane o Semplici |

| Complessità del Processo | Minore | Maggiore (Richiede Vuoto e Alimentatore RF) |

Hai bisogno di rivestire materiali sensibili al calore?

La tecnologia PACVD di KINTEK ti permette di applicare rivestimenti a film sottile ad alte prestazioni e uniformi su substrati che non possono sopportare le alte temperature della CVD tradizionale. Che tu stia lavorando con polimeri, leghe specializzate o componenti elettronici complessi, le nostre soluzioni di attrezzature da laboratorio sono progettate per soddisfare le tue specifiche sfide di rivestimento.

Lascia che KINTEK, il tuo partner di fiducia per attrezzature e materiali di consumo da laboratorio, ti aiuti a migliorare le prestazioni dei tuoi materiali senza comprometterne l'integrità.

Contatta i nostri esperti oggi stesso per discutere come il PACVD può beneficiare la tua applicazione!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Come funziona un reattore a deposizione chimica da vapore a filamento caldo (HFCVD)? Guida esperta alla fabbricazione di film di diamante

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente