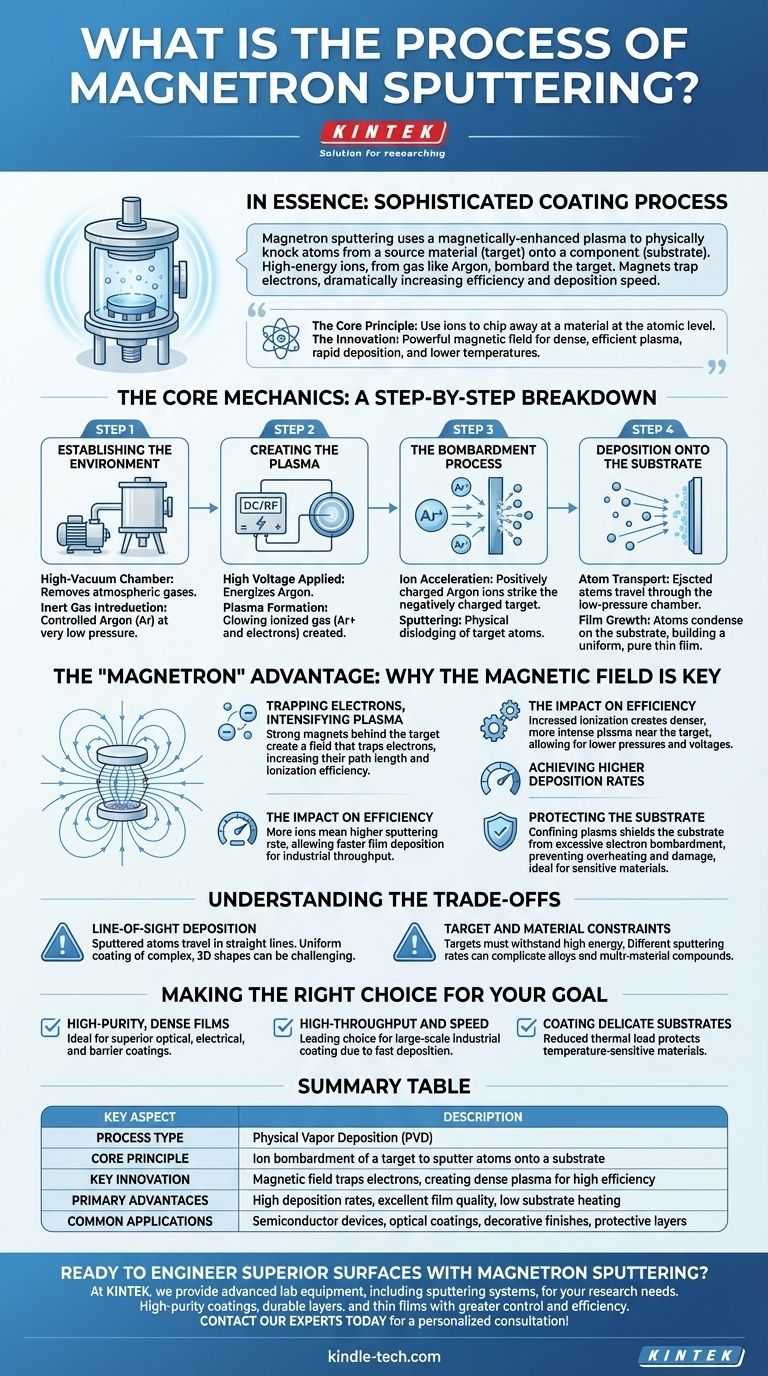

In sostanza, lo sputtering a magnetron è un sofisticato processo di rivestimento che utilizza un plasma potenziato magneticamente per staccare fisicamente gli atomi da un materiale sorgente (il "bersaglio") e depositarli su un componente (il "substrato"). Ioni ad alta energia, generati da un gas come l'argon, bombardano il bersaglio. Il ruolo critico del campo magnetico è quello di intrappolare gli elettroni vicino al bersaglio, aumentando drasticamente l'efficienza del plasma e consentendo una deposizione più rapida e controllata di un film sottile.

Il principio fondamentale è semplice: usare gli ioni per staccare un materiale a livello atomico. L'innovazione dello sputtering a magnetron, tuttavia, risiede nell'uso di un potente campo magnetico per creare un plasma denso e altamente efficiente, consentendo una rapida deposizione di film di alta qualità a temperature e pressioni inferiori rispetto ad altri metodi.

La Meccanica Fondamentale: Una Scomposizione Passo-Passo

Per comprendere veramente lo sputtering a magnetron, è meglio visualizzarlo come una sequenza di eventi controllati che si verificano all'interno di un ambiente altamente ingegnerizzato.

Passo 1: Stabilire l'Ambiente

L'intero processo si svolge all'interno di una camera ad alto vuoto. Questo è fondamentale perché rimuove i gas atmosferici che potrebbero contaminare il film o interferire con il processo.

Una volta raggiunto il vuoto, una piccola quantità controllata di un gas inerte, più comunemente argon (Ar), viene introdotta nella camera a una pressione molto bassa.

Passo 2: Creare il Plasma

Una tensione CC o RF elevata viene applicata attraverso la camera. Il materiale da depositare, noto come bersaglio, è configurato come catodo (caricato negativamente).

Questo forte campo elettrico energizza il gas argon, strappando elettroni dagli atomi di argon. Questo crea una miscela di ioni argon caricati positivamente (Ar+) ed elettroni liberi, formando un gas ionizzato incandescente chiamato plasma o "scarica a bagliore".

Passo 3: Il Processo di Bombardamento

Gli ioni argon caricati positivamente vengono potentemente accelerati dal campo elettrico verso il bersaglio caricato negativamente.

Questi ioni si scontrano con la superficie del bersaglio con tale forza da staccare fisicamente, o "sputterare", singoli atomi del materiale del bersaglio.

Passo 4: Deposizione sul Substrato

Gli atomi espulsi dal bersaglio viaggiano attraverso la camera a bassa pressione. Alla fine colpiscono il componente da rivestire, noto come substrato.

Al loro arrivo, questi atomi si condensano sulla superficie del substrato, costruendo gradualmente un film uniforme, sottile e altamente puro.

Il Vantaggio del "Magnetron": Perché il Campo Magnetico è Fondamentale

Il processo descritto sopra è lo sputtering semplice. L'aggiunta di un campo magnetico—trasformandolo in sputtering a magnetron—è ciò che rende la tecnica così potente e ampiamente utilizzata.

Intrappolare gli Elettroni, Intensificare il Plasma

Potenti magneti sono posizionati dietro il bersaglio. Questo crea un campo magnetico che intrappola gli elettroni più leggeri e caricati negativamente in un percorso ad anello direttamente di fronte alla superficie del bersaglio.

Senza questo campo, gli elettroni andrebbero persi sulle pareti della camera. Intrappolandoli, la loro lunghezza del percorso è notevolmente aumentata, il che significa che è molto più probabile che si scontrino e ionizzino atomi di argon neutri.

L'Impatto sull'Efficienza

Questa maggiore ionizzazione crea un plasma molto più denso e intenso, concentrato proprio dove è più necessario: vicino al bersaglio.

Ciò consente di sostenere il processo di sputtering a pressioni e tensioni del gas molto più basse, aumentando la stabilità e il controllo complessivi del processo.

Raggiungere Tassi di Deposizione Più Elevati

Un plasma più denso significa che ci sono significativamente più ioni argon positivi disponibili per bombardare il bersaglio. Ciò si traduce direttamente in un tasso di sputtering molto più elevato, consentendo di depositare i film più rapidamente.

Questo aumento di velocità è una ragione primaria per cui lo sputtering a magnetron è preferito per applicazioni industriali e ad alta produttività.

Proteggere il Substrato

Confinando il plasma e gli elettroni vicino al bersaglio, il substrato è protetto da un eccessivo bombardamento di elettroni. Ciò previene il surriscaldamento e potenziali danni, rendendo il processo ideale per rivestire materiali sensibili alla temperatura come plastiche e polimeri.

Comprendere i Compromessi

Nessuna tecnologia è priva di limitazioni, ed essere un consulente efficace significa riconoscerle.

Deposizione in Linea di Vista

Lo sputtering è fondamentalmente un processo in linea di vista. Gli atomi sputterati viaggiano in linee relativamente rette dal bersaglio al substrato.

Questo può rendere difficile rivestire uniformemente forme tridimensionali complesse con incavi profondi o sottosquadri senza una sofisticata rotazione del substrato.

Vincoli di Bersaglio e Materiale

Il materiale del bersaglio deve essere fabbricato in una forma specifica e deve essere in grado di resistere al bombardamento ionico ad alta energia e al carico termico.

Alcuni materiali sputterano a velocità molto diverse rispetto ad altri, il che può complicare la deposizione di film in lega o composti da più bersagli.

Fare la Scelta Giusta per il Tuo Obiettivo

Lo sputtering a magnetron non è una soluzione universale. Il suo valore è direttamente legato al risultato specifico che devi ottenere.

- Se il tuo obiettivo principale sono film densi e di alta purezza: L'ambiente a bassa pressione e alto vuoto è ideale per creare rivestimenti ottici, elettrici o barriera superiori.

- Se il tuo obiettivo principale è l'alta produttività e velocità: Gli alti tassi di deposizione abilitati dal campo magnetico lo rendono una scelta leader per rivestimenti industriali su larga scala.

- Se il tuo obiettivo principale è rivestire substrati delicati: Il carico termico ridotto protegge i materiali sensibili alla temperatura che sarebbero danneggiati da altri metodi di deposizione.

In definitiva, lo sputtering a magnetron offre un eccezionale livello di controllo per l'ingegnerizzazione delle superfici a livello atomico al fine di ottenere proprietà funzionali specifiche.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Vapore (PVD) |

| Principio Fondamentale | Bombardamento ionico di un materiale bersaglio per sputterare atomi su un substrato. |

| Innovazione Chiave | Il campo magnetico intrappola gli elettroni, creando un plasma denso per alta efficienza. |

| Vantaggi Primari | Alti tassi di deposizione, eccellente qualità del film, basso riscaldamento del substrato. |

| Applicazioni Comuni | Dispositivi semiconduttori, rivestimenti ottici, finiture decorative, strati protettivi. |

Pronto a Ingegnerizzare Superfici Superiori con lo Sputtering a Magnetron?

Presso KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate, inclusi sistemi di sputtering, per soddisfare le precise esigenze della vostra ricerca e sviluppo. Sia che richiediate rivestimenti ad alta purezza per semiconduttori, strati durevoli per l'ottica o film sottili per materiali innovativi, la nostra esperienza può aiutarvi a raggiungere i vostri obiettivi con maggiore controllo ed efficienza.

Discutiamo come le nostre soluzioni possono migliorare le capacità del vostro laboratorio. Contattate i nostri esperti oggi stesso per una consulenza personalizzata!

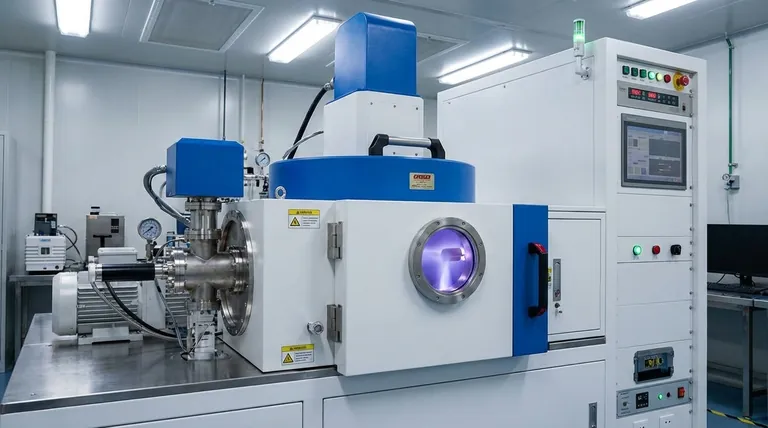

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Barca di evaporazione in ceramica alluminata per deposizione di film sottili

- Trappola fredda per vuoto con refrigeratore diretto

Domande frequenti

- Qual è il precursore tipico utilizzato nella sintesi CVD del grafene? Il ruolo del metano nella crescita di alta qualità

- Qual è il principio della deposizione chimica da vapore? Sblocca il potere della deposizione di film sottili ad alta purezza

- Quali ruoli svolge una pompa per vuoto a palette rotanti nella CVD atmosferica o a micro-pressione? Ottimizza la qualità del tuo film sottile

- Che ruolo svolge la pulizia per sputtering con ioni Ar+ prima della deposizione di film sottili di Al-Zr? Aumenta la resistenza di adesione del rivestimento

- Qual è il ruolo del catalizzatore nel CVD? Sblocca un controllo preciso per la sintesi di nanostrutture

- Cos'è la deposizione chimica da fase vapore nei nanomateriali? Una guida alla fabbricazione di nanomateriali ad alta purezza

- Quali condizioni ambientali critiche fornisce un forno ad alta temperatura per la aluminizzazione CVD? Padroneggia la precisione di 1050°C

- Cos'è il metodo CVD per i nanotubi di carbonio? Costruire nanotubi dal gas con precisione