In sostanza, la placcatura ionica è un processo avanzato di Deposizione Fisica da Vapore (PVD) che crea rivestimenti a film sottile eccezionalmente densi e ben aderenti. Funziona vaporizzando un materiale sorgente in un plasma all'interno di un vuoto, quindi utilizzando un campo elettrico ad alta tensione per accelerare questi ioni di materiale, facendoli bombardare e incorporare nella superficie del substrato, formando un rivestimento superiore.

La distinzione critica della placcatura ionica non è solo la deposizione di materiale, ma l'uso attivo del bombardamento ionico ad alta energia durante la deposizione. Questa azione simultanea pulisce la superficie e compatta il rivestimento a livello atomico, producendo un'adesione e una densità significativamente migliorate rispetto ai metodi PVD standard.

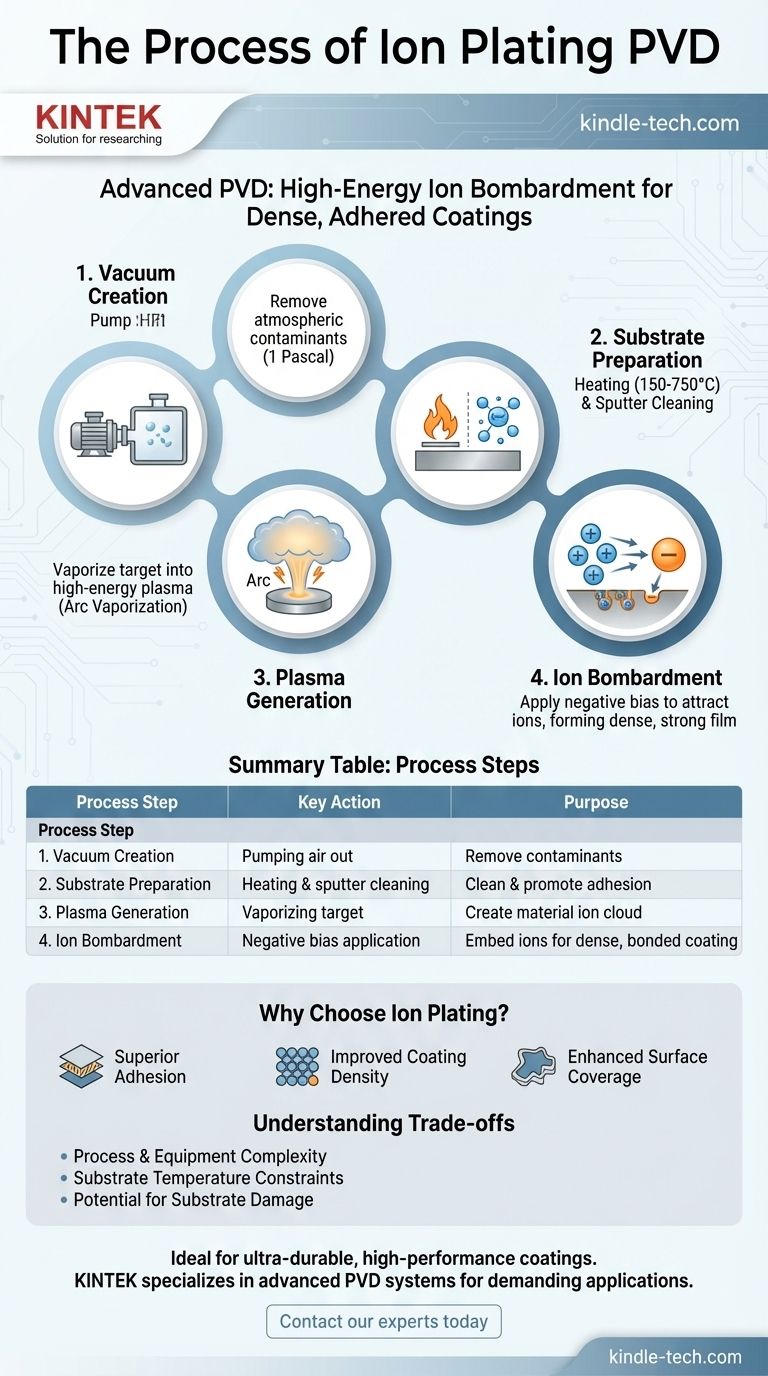

Analisi del Processo di Placcatura Ionica

La placcatura ionica è un processo multistadio condotto all'interno di una camera ad alto vuoto. Ogni passaggio è controllato con precisione per ingegnerizzare le proprietà finali del rivestimento.

Fase 1: Creazione dell'Ambiente Sottovuoto

Il componente da rivestire, noto come substrato, viene posizionato all'interno di una camera di reazione. La camera viene sigillata e l'aria viene pompata via per creare un alto vuoto, tipicamente intorno a 1 Pascal.

Questo passaggio è fondamentale per rimuovere i contaminanti atmosferici come umidità e ossigeno, che altrimenti interferirebbero con il processo e comprometterebbero la qualità del rivestimento finale.

Fase 2: Preparazione del Substrato

Il substrato viene riscaldato a temperature che vanno da 150°C a 750°C. Questo riscaldamento pulisce la superficie dai contaminanti residui e fornisce energia termica che promuove una migliore diffusione e adesione del materiale di rivestimento.

Contemporaneamente, il substrato è spesso sottoposto a una "pulizia per sputtering" iniziale bombardandolo con ioni di gas inerte (come l'Argon) per rimuovere eventuali ossidi o impurità microscopiche.

Fase 3: Generazione del Plasma del Materiale

Il materiale di rivestimento, chiamato bersaglio, viene vaporizzato per creare un plasma denso—un gas ad alta energia di ioni ed elettroni. Ciò può essere ottenuto attraverso diversi metodi, con la vaporizzazione ad arco che è comune.

Nella vaporizzazione ad arco, un arco ad alta corrente e bassa tensione (~100 Ampere) viene innescato sulla superficie del bersaglio. Questo crea un punto di calore intenso e localizzato che vaporizza il metallo in un plasma.

Fase 4: Il Bombardamento Ionico e la Deposizione

Questo è il passaggio distintivo della placcatura ionica. Al substrato viene data una forte carica elettrica negativa (tensione di polarizzazione). Questo potenziale negativo attrae gli ioni metallici caricati positivamente dal plasma.

Questi ioni accelerano verso il substrato ad alta velocità, bombardando la sua superficie con energia significativa. Questo bombardamento ha due effetti simultanei:

- Continua a pulire la superficie per sputtering, garantendo un'interfaccia incontaminata per il legame.

- Gli ioni si incorporano nel substrato, formando un film denso e compatto con un legame eccezionalmente forte.

Se si desidera un rivestimento composto come il Nitruro di Titanio (TiN), viene introdotto un gas reattivo (come l'Azoto) nella camera, che reagisce con gli ioni metallici mentre si depositano sulla superficie.

Perché Scegliere la Placcatura Ionica?

La placcatura ionica viene scelta quando le prestazioni e la longevità del rivestimento sono fondamentali. Il processo di bombardamento energetico offre vantaggi distinti rispetto alle tecniche di deposizione più semplici.

Adesione Superiore

L'alta energia degli ioni impattanti crea un'interfaccia graduata tra il substrato e il rivestimento, piuttosto che un confine netto e distinto. Questa miscelazione a livello atomico si traduce in un legame meccanico ineguagliabile, altamente resistente allo sfaldamento o alla scheggiatura.

Densità del Rivestimento Migliorata

Il bombardamento costante durante la deposizione è come una "sabbiatura" su scala atomica. Comprime gli atomi depositati, eliminando i vuoti microscopici e le strutture colonnari spesso presenti nei rivestimenti PVD standard. Ciò si traduce in un film più denso, meno poroso e più durevole.

Copertura Superficiale Migliorata

L'ambiente del plasma aiuta il materiale di rivestimento a "avvolgere" il substrato in modo più efficace rispetto ai semplici metodi di deposizione a linea di vista. Ciò consente una copertura più uniforme su forme complesse, bordi affilati e persino alcune superfici interne.

Comprendere i Compromessi

Sebbene potente, la placcatura ionica non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Complessità del Processo e delle Attrezzature

I sistemi di placcatura ionica richiedono camere ad alto vuoto, alimentatori ad arco ad alta corrente e sistemi di polarizzazione DC ad alta tensione. Ciò rende l'attrezzatura e il controllo del processo più complessi e costosi rispetto ad alcuni metodi alternativi.

Vincoli di Temperatura del Substrato

Il processo spesso richiede il riscaldamento del substrato a diverse centinaia di gradi Celsius. Questo può essere problematico per materiali sensibili al calore come alcune plastiche o leghe temprate, che potrebbero deformarsi, fondere o perdere le loro proprietà ingegnerizzate.

Potenziale Danno al Substrato

Lo stesso bombardamento ionico ad alta energia che migliora l'adesione può, se non controllato correttamente, indurre stress o danni nello strato superficiale del substrato. Questo è un parametro critico che deve essere ottimizzato per ogni specifica applicazione.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del giusto processo di rivestimento dipende interamente dal tuo obiettivo finale. Utilizza queste linee guida per determinare se la placcatura ionica è l'approccio corretto per il tuo progetto.

- Se il tuo obiettivo principale è la massima resistenza all'usura e durezza: I film densi e non porosi creati dalla placcatura ionica sono ideali per applicazioni esigenti come utensili da taglio e componenti industriali.

- Se la tua applicazione richiede un'adesione eccezionale del rivestimento: Per componenti soggetti a stress elevati, impatto o cicli termici, l'interfaccia legata atomicamente dalla placcatura ionica offre un'affidabilità superiore.

- Se stai rivestendo geometrie complesse: L'eccellente "potere di lancio" della placcatura ionica garantisce una protezione più uniforme su parti con bordi affilati, scanalature o superfici non piane.

- Se il tuo substrato è un polimero sensibile al calore o il tuo budget è minimo: Potrebbe essere necessario valutare varianti PVD a bassa temperatura o metodi di deposizione più semplici che scambiano alcune prestazioni con costi e temperature di processo inferiori.

In definitiva, la placcatura ionica è uno strumento di ingegneria delle superfici di prim'ordine per creare rivestimenti dove il fallimento non è un'opzione.

Tabella Riepilogativa:

| Fase del Processo | Azione Chiave | Scopo |

|---|---|---|

| 1. Creazione del Vuoto | Pompare l'aria fuori dalla camera | Rimuovere i contaminanti atmosferici per un ambiente di processo puro. |

| 2. Preparazione del Substrato | Riscaldamento e pulizia per sputtering con ioni di gas inerte | Pulire la superficie e promuovere l'adesione. |

| 3. Generazione del Plasma | Vaporizzazione del materiale bersaglio (es. tramite vaporizzazione ad arco) | Creare una nuvola di ioni del materiale di rivestimento. |

| 4. Bombardamento Ionico e Deposizione | Applicare una polarizzazione negativa al substrato per attrarre gli ioni | Incorporare gli ioni nel substrato per un rivestimento denso e fortemente legato. |

Hai bisogno di un rivestimento dove il fallimento non è un'opzione?

Il processo di placcatura ionica descritto sopra è ideale per creare rivestimenti ultra-durevoli e ad alte prestazioni. In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate, inclusi sistemi PVD, per aiutarti a ottenere risultati superiori per le tue applicazioni più esigenti, dagli utensili da taglio ai componenti di precisione.

Discutiamo come le nostre soluzioni possono migliorare le capacità del tuo laboratorio. Contatta i nostri esperti oggi per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come funziona il CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico