Nella sua essenza, l'evaporazione a fascio di elettroni è un processo di deposizione fisica da fase vapore (PVD) utilizzato per creare film sottili eccezionalmente puri. La tecnica utilizza un fascio di elettroni ad alta energia per riscaldare un materiale sorgente all'interno di una camera a vuoto fino a quando non vaporizza. Questo vapore viaggia quindi e si condensa su un oggetto bersaglio, o substrato, formando un rivestimento uniforme.

Il vantaggio fondamentale dell'evaporazione a fascio di elettroni è la sua precisione. Riscaldando direttamente solo il materiale sorgente con gli elettroni, il processo minimizza la contaminazione e consente la deposizione di materiali con punti di fusione molto elevati, con conseguente qualità del film superiore.

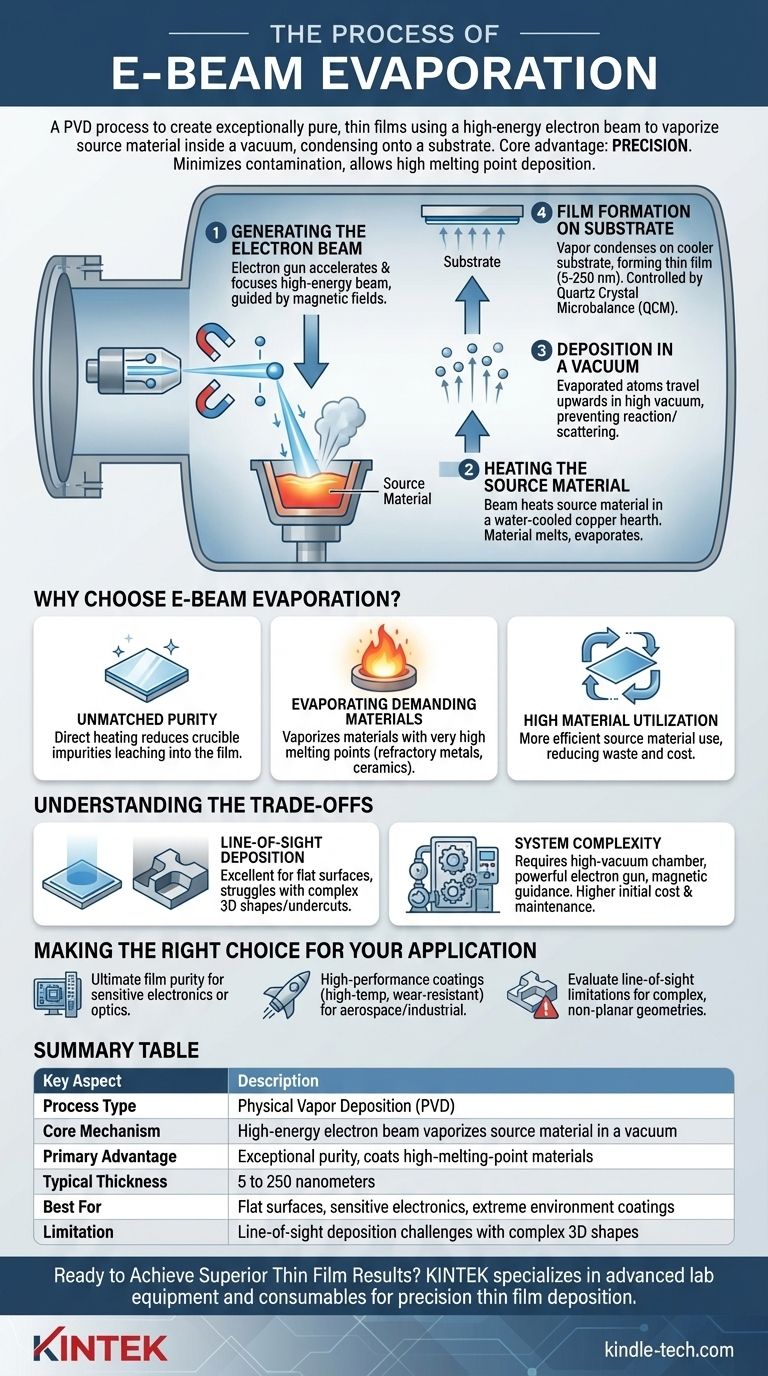

Il Meccanismo Centrale: Dall'Elettrone al Film

L'intero processo avviene in un ambiente ad alto vuoto, fondamentale per garantire la purezza del film e consentire agli atomi vaporizzati di viaggiare liberamente verso il substrato.

Generazione del Fascio di Elettroni

Il processo inizia con una pistola elettronica che accelera un flusso di elettroni in un fascio focalizzato e ad alta energia. Questo fascio è guidato con precisione da campi magnetici.

Riscaldamento del Materiale Sorgente

Il fascio di elettroni è diretto sul materiale sorgente, la sostanza destinata al film, che poggia in un crogiolo o focolare di rame raffreddato ad acqua. L'intensa energia degli elettroni riscalda rapidamente il materiale, facendolo fondere e poi evaporare, passando allo stato gassoso.

Il focolare raffreddato ad acqua è un elemento chiave del design, poiché impedisce al crogiolo stesso di fondersi e contaminare il processo.

Deposizione Sotto Vuoto

Gli atomi o le molecole vaporizzate viaggiano verso l'alto in linea retta attraverso la camera a vuoto. L'assenza di aria o altri gas impedisce al vapore di reagire o disperdersi prima di raggiungere la sua destinazione.

Formazione del Film sul Substrato

Un substrato è posizionato direttamente sopra la sorgente evaporante. Quando le particelle vaporizzate colpiscono la superficie più fredda del substrato, si condensano nuovamente in uno stato solido, costruendo gradualmente uno strato di film sottile strato dopo strato.

Controllo dello Spessore e della Purezza

Per garantire la precisione, i sistemi utilizzano strumenti come una Microbilancia a Cristallo di Quarzo (QCM). Questo dispositivo monitora la velocità di deposizione in tempo reale, consentendo un controllo esatto dello spessore finale del film, che tipicamente varia da 5 a 250 nanometri.

Perché Scegliere l'Evaporazione a Fascio di Elettroni?

L'evaporazione a fascio di elettroni non è solo una delle tante opzioni; è spesso la scelta migliore per le applicazioni che richiedono la massima qualità e prestazioni.

Ottenere una Purezza Ineguagliabile

Poiché il fascio di elettroni riscalda il materiale sorgente direttamente e localmente, c'è pochissimo trasferimento di calore al crogiolo. Ciò riduce significativamente il rischio che impurità provenienti dal contenitore si diffondano nel film, ottenendo un rivestimento di purezza eccezionalmente elevata.

Evaporazione di Materiali Impegnativi

La natura focalizzata e ad alta energia del fascio di elettroni rende possibile evaporare materiali con punti di fusione molto elevati, come metalli refrattari e ceramiche. Altri metodi di riscaldamento spesso non riescono a generare temperature sufficienti per vaporizzare efficacemente questi materiali.

Elevato Utilizzo del Materiale

Rispetto ad altre tecniche PVD, l'evaporazione a fascio di elettroni può essere più efficiente nell'utilizzo del materiale sorgente. Questa efficienza riduce gli sprechi e può abbassare il costo complessivo, specialmente quando si lavora con materiali costosi.

Comprendere i Compromessi

Sebbene potente, il processo presenta caratteristiche intrinseche che lo rendono ideale per alcune applicazioni ma meno adatto per altre. Comprendere questi compromessi è fondamentale per prendere una decisione informata.

Deposizione a Linea di Vista

Il materiale evaporato viaggia in linea retta dalla sorgente al substrato. Questa caratteristica di "linea di vista" significa che è eccellente per rivestire superfici piane, ma può avere difficoltà a rivestire uniformemente forme complesse e tridimensionali con sottosquadri o superfici nascoste.

Complessità del Sistema

I sistemi di evaporazione a fascio di elettroni richiedono una camera ad alto vuoto, una potente pistola elettronica, sistemi di guida magnetica e apparecchiature di monitoraggio sofisticate. Questa complessità può tradursi in costi iniziali delle apparecchiature e requisiti di manutenzione più elevati rispetto a metodi di deposizione più semplici.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo specifico determinerà se l'evaporazione a fascio di elettroni è la tecnica più efficace per il tuo progetto.

- Se la tua attenzione principale è la massima purezza del film per elettronica o ottica sensibile: L'evaporazione a fascio di elettroni è la scelta superiore grazie al suo metodo di riscaldamento diretto e non contaminante.

- Se la tua attenzione principale è la creazione di rivestimenti ad alte prestazioni per ambienti estremi: La capacità di depositare materiali resistenti alle alte temperature, all'usura e agli agenti chimici rende l'evaporazione a fascio di elettroni ideale per applicazioni aerospaziali e industriali.

- Se la tua attenzione principale è rivestire geometrie complesse e non planari in modo uniforme: Dovresti valutare i limiti della linea di vista e considerare se la rotazione del substrato è sufficiente o se è necessario un processo alternativo non direzionale.

Comprendendo i suoi principi e i suoi limiti, puoi sfruttare l'evaporazione a fascio di elettroni per ingegnerizzare film con proprietà controllate con precisione e superiori.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Tipo di Processo | Deposizione Fisica da Fase Vapore (PVD) |

| Meccanismo Centrale | Il fascio di elettroni ad alta energia vaporizza il materiale sorgente sottovuoto |

| Vantaggio Principale | Purezza eccezionale e capacità di rivestire materiali ad alto punto di fusione |

| Spessore Tipico del Film | Da 5 a 250 nanometri |

| Ideale Per | Superfici piane, elettronica sensibile, rivestimenti per ambienti estremi |

| Limitazione | Sfide di deposizione a linea di vista con forme 3D complesse |

Pronto a Ottenere Risultati Superiori nei Film Sottili?

KINTEK è specializzata in apparecchiature da laboratorio avanzate e materiali di consumo per la deposizione di film sottili di precisione. Che tu stia lavorando nella ricerca sui semiconduttori, nei rivestimenti ottici o nelle applicazioni aerospaziali, le nostre soluzioni di evaporazione a fascio di elettroni offrono la purezza e le prestazioni richieste dai tuoi progetti.

Ti aiutiamo a:

- Ottenere rivestimenti eccezionalmente puri per l'elettronica sensibile

- Depositare materiali ad alto punto di fusione con precisione

- Ottimizzare l'utilizzo dei materiali e ridurre gli sprechi

- Implementare il monitoraggio dello spessore in tempo reale per risultati perfetti

Discutiamo di come la nostra esperienza può migliorare le capacità del tuo laboratorio. Contatta oggi i nostri specialisti di film sottili per esplorare la soluzione di evaporazione a fascio di elettroni giusta per le tue specifiche esigenze applicative.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Qual è la differenza tra un condensatore e un evaporatore? La chiave per sistemi di raffreddamento efficienti

- Qual è il processo termico di evaporazione? Una guida al deposito di film sottili ad alta purezza

- Qual è la differenza tra evaporazione a fascio elettronico e evaporazione termica? Una guida alla scelta del metodo PVD giusto

- Qual è il meccanismo di evaporazione sotto vuoto? Una guida alla deposizione di film sottili ad alta purezza

- Quali sono le alternative allo sputtering? Scegliere il metodo giusto per la deposizione di film sottili

- Cos'è lo sputtering o l'evaporazione termica? Scegli il metodo giusto per la deposizione di film sottili

- Cos'è il metodo fisico di deposizione? Una guida al rivestimento in film sottile PVD

- Qual è la differenza tra sputtering e deposizione termica? Una guida alla scelta del giusto metodo PVD