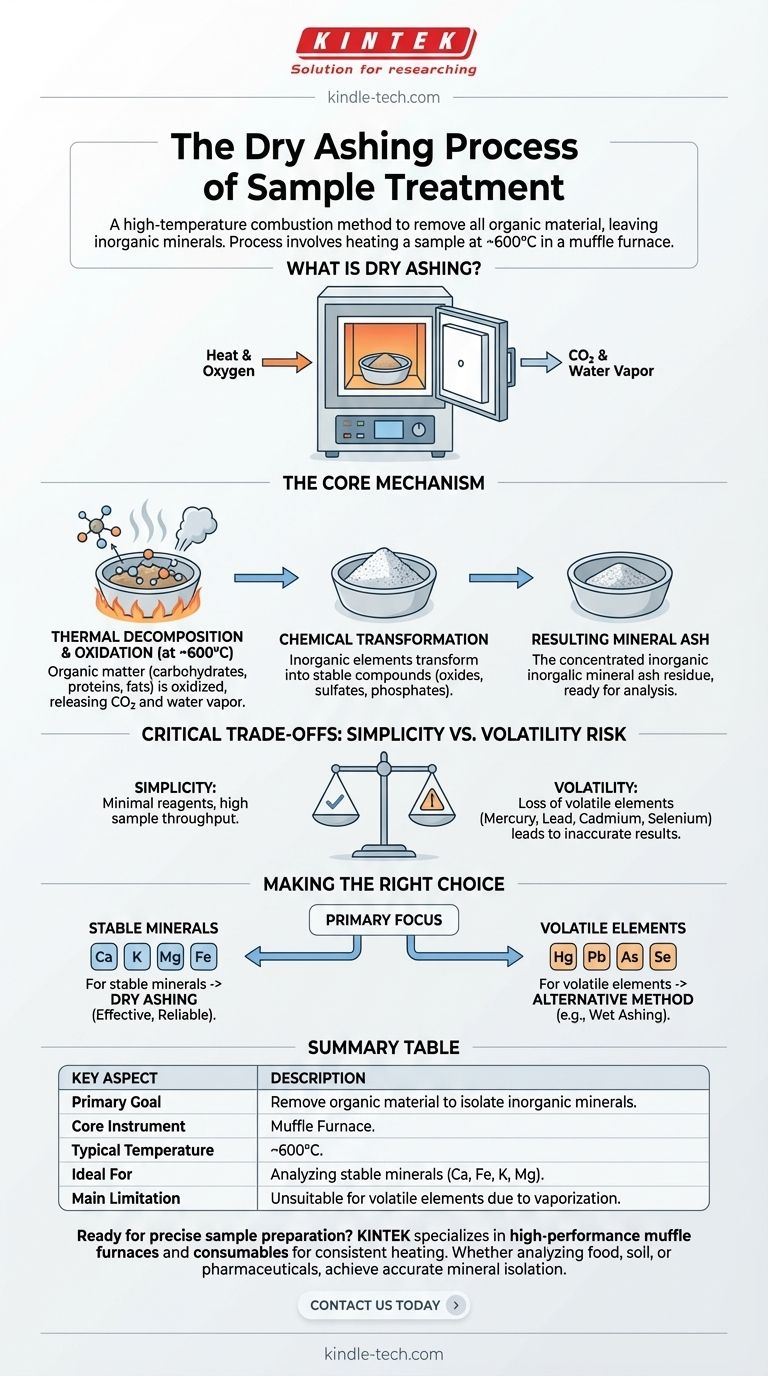

In sostanza, la calcinazione a secco è un metodo di combustione ad alta temperatura utilizzato per rimuovere tutto il materiale organico da un campione, lasciando solo i componenti minerali inorganici per l'analisi. Il processo prevede il riscaldamento di un campione in un forno speciale ad alta temperatura, chiamato muffola, a temperature intorno ai 600°C fino a quando non rimane solo un residuo di cenere minerale.

La calcinazione a secco è una tecnica potente per isolare il contenuto minerale totale di un campione, ma la sua natura ad alta temperatura crea un compromesso critico: la semplicità e l'efficacia hanno il rischio di perdita di minerali volatili, il che può portare a risultati imprecisi.

Il Meccanismo Centrale della Calcinazione a Secco

Il Ruolo della Muffola

Una muffola è lo strumento principale utilizzato per la calcinazione a secco. Fornisce un ambiente ad alta temperatura, controllato con precisione, necessario per una combustione completa.

Il forno riscalda il campione, tipicamente contenuto in un crogiolo di ceramica o porcellana, facendo evaporare l'acqua e bruciando sistematicamente la matrice organica.

Decomposizione Termica e Ossidazione

All'aumentare della temperatura, si verificano due processi chiave. In primo luogo, l'acqua e altri composti volatili evaporano.

Quindi, a circa 600°C, la materia organica (come carboidrati, proteine e grassi) viene completamente ossidata—reagisce con l'ossigeno nell'aria e viene convertita in anidride carbonica e vapore acqueo, che vengono rilasciati.

Trasformazione Chimica dei Minerali

Gli elementi inorganici che rimangono non sono nella loro forma originale. Il calore intenso li trasforma in composti più stabili come ossidi, solfati e fosfati.

Questa cenere risultante è un campione concentrato del contenuto minerale del materiale originale, pronto per ulteriori analisi quantitative.

Comprendere i Compromessi Critici

Il Limite Principale: Volatilità

Lo svantaggio principale della calcinazione a secco è la potenziale perdita di elementi volatili. Minerali come mercurio, piombo, cadmio e selenio possono vaporizzare alle alte temperature utilizzate nel processo.

Questa perdita porta a una sottostima di questi elementi nell'analisi finale, producendo un risultato impreciso. Il metodo è quindi inadatto per i campioni in cui questi elementi specifici sono di interesse.

Semplicità vs. Precisione

La calcinazione a secco è spesso preferita per la sua semplicità, poiché richiede reagenti minimi e può elaborare molti campioni contemporaneamente. Tuttavia, questa semplicità deve essere bilanciata rispetto al potenziale di imprecisione.

Se si sa che un campione contiene minerali volatili, potrebbe essere necessario un metodo a temperatura più bassa o una tecnica diversa come la calcinazione a umido per garantire risultati accurati.

Fare la Scelta Giusta per la Tua Analisi

La scelta del metodo di preparazione del campione corretto dipende interamente dai tuoi obiettivi analitici.

- Se il tuo obiettivo principale sono i minerali stabili e non volatili (ad esempio, calcio, potassio, magnesio, ferro): La calcinazione a secco è un metodo molto efficace, semplice e affidabile.

- Se il tuo obiettivo principale sono gli elementi volatili o in tracce (ad esempio, mercurio, piombo, arsenico, selenio): La calcinazione a secco è inadatta e produrrà dati imprecisi; è necessario utilizzare un metodo alternativo come la calcinazione a umido.

In definitiva, comprendere i principi fondamentali e i limiti della calcinazione a secco è la chiave per generare dati analitici affidabili e significativi.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Obiettivo Principale | Rimuovere il materiale organico per isolare il contenuto minerale inorganico per l'analisi. |

| Strumento Principale | Muffola. |

| Temperatura Tipica | ~600°C. |

| Ideale Per | Analizzare minerali stabili come calcio, ferro, potassio e magnesio. |

| Limite Principale | Inadatto per elementi volatili (es. mercurio, piombo, selenio) a causa della vaporizzazione. |

Pronto per ottenere una preparazione del campione precisa e affidabile?

L'attrezzatura giusta è fondamentale per una calcinazione a secco accurata. KINTEK è specializzata in muffole e materiali di consumo per laboratorio ad alte prestazioni progettati per un riscaldamento costante e ad alta temperatura. Sia che tu stia analizzando alimenti, suolo o prodotti farmaceutici, le nostre soluzioni ti aiutano a isolare il contenuto minerale con fiducia.

Contattaci oggi stesso per discutere le esigenze specifiche del tuo laboratorio e lascia che i nostri esperti ti aiutino a selezionare l'attrezzatura perfetta per la tua applicazione.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Qual è il principio del forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e preciso

- Qual è lo scopo di un forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e privo di contaminazioni

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio

- Come si regola la temperatura in una fornace a muffola? Padroneggia il controllo preciso per il tuo laboratorio

- Quanto è calda una fornace a muffola in Celsius? Una guida agli intervalli di temperatura da 800°C a 1800°C