Nell'industria chimica, l'uso principale di un forno è per il trattamento termico. Questo è il processo di applicazione di calore elevato e controllato a materie prime, composti intermedi o prodotti finiti per indurre deliberatamente cambiamenti fisici e chimici specifici e prevedibili.

Il ruolo di un forno va ben oltre il semplice riscaldamento. È uno strumento ingegneristico preciso utilizzato per alterare fondamentalmente la struttura e le proprietà di un materiale, consentendo tutto, dalla sintesi chimica di base alla creazione di materiali avanzati come semiconduttori e leghe aerospaziali.

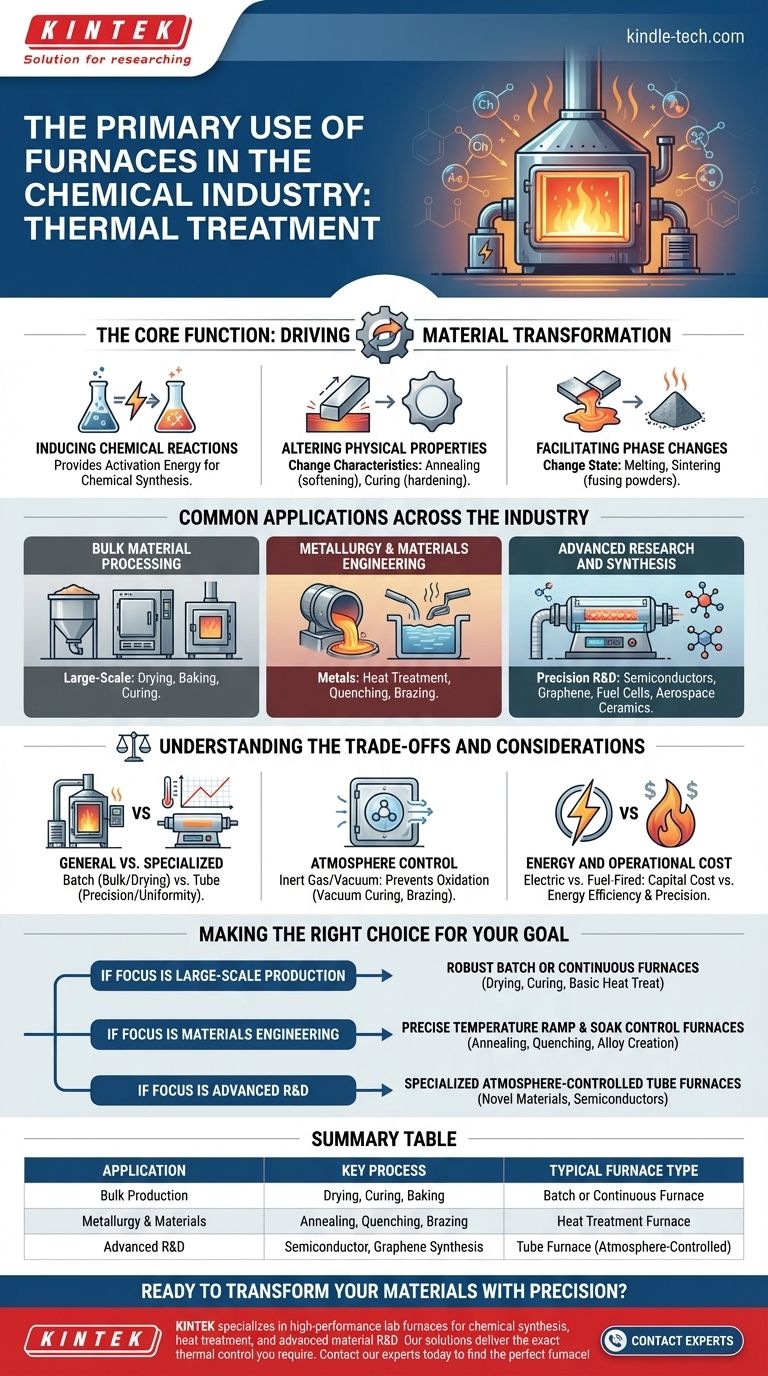

La Funzione Principale: Guidare la Trasformazione dei Materiali

Un forno è il cavallo di battaglia per qualsiasi processo che richieda energia termica per avviare un cambiamento. Questa applicazione di calore è raramente grezza; è un processo attentamente controllato progettato per ottenere un risultato specifico.

Indurre Reazioni Chimiche

Molte reazioni chimiche richiedono un apporto significativo di energia, nota come energia di attivazione, per iniziare. Un forno fornisce questa energia in un ambiente controllato, rendendolo uno strumento fondamentale per la sintesi chimica.

Alterare le Proprietà Fisiche

Il calore può cambiare radicalmente le caratteristiche fisiche di un materiale senza alterarne la formula chimica. Processi come la ricottura ammorbidiscono i metalli per renderli più lavorabili, mentre la polimerizzazione (curing) indurisce polimeri e ceramiche per raggiungere la loro resistenza finale.

Facilitare i Cambiamenti di Fase

L'uso più intuitivo di un forno è cambiare lo stato di un materiale. Questo include la fusione di metalli solidi per creare leghe o la sinterizzazione di polveri fini finché non si fondono in un oggetto solido e denso, un processo chiave nella ceramica e nella metallurgia delle polveri.

Applicazioni Comuni in Tutto il Settore

Il principio del trattamento termico viene applicato in una vasta gamma di processi, dalla produzione di massa alla ricerca e sviluppo altamente specializzata.

Lavorazione di Materiali Sfusi

Nella produzione su larga scala, i forni sono utilizzati per fasi fondamentali. Questo include l'essiccazione per rimuovere l'umidità, la cottura (baking) per fissare i rivestimenti o la polimerizzazione (curing) di grandi lotti di materiali compositi.

Metallurgia e Ingegneria dei Materiali

I forni sono essenziali per creare e raffinare i metalli. I processi chiave includono il trattamento termico per migliorare la resistenza e la durabilità, la tempra (quenching) (raffreddamento rapido) per bloccare una specifica struttura cristallina e la brasatura per unire componenti metallici.

Ricerca e Sintesi Avanzate

Forni specializzati, come i forni a tubo, forniscono l'estrema precisione necessaria per applicazioni all'avanguardia. Sono fondamentali per creare materiali ad alte prestazioni come semiconduttori, celle a combustibile a ossido solido, grafene e ceramiche aerospaziali avanzate.

Comprendere i Compromessi e le Considerazioni

La scelta di un forno non è una decisione valida per tutti. La scelta dipende interamente dai requisiti del processo, poiché diversi design offrono vantaggi e limitazioni distinti.

Forni Generici vs. Specializzati

Un forno a lotto grande è eccellente per asciugare tonnellate di materie prime ma manca della precisione per lavori sensibili. Al contrario, un forno a tubo orizzontale o rotativo offre un'uniformità e un controllo della temperatura eccezionali, che sono irrinunciabili per produrre qualcosa come un wafer di semiconduttore.

Controllo dell'Atmosfera

Molte reazioni ad alta temperatura vengono rovinate dall'esposizione all'ossigeno. I forni avanzati consentono un preciso controllo dell'atmosfera, abilitando processi come la polimerizzazione sottovuoto (vacuum curing) o la brasatura in un gas inerte. Ciò previene l'ossidazione indesiderata e garantisce la purezza del materiale.

Costo Energetico e Operativo

I forni industriali richiedono un'enorme quantità di energia. La decisione tra un forno elettrico e uno alimentato a combustibile comporta un complesso compromesso tra costo di capitale, prezzi dell'energia, precisione della temperatura e normative ambientali.

Fare la Scelta Giusta per il Tuo Obiettivo

Il processo termico corretto è dettato dal tuo obiettivo finale. Il forno è semplicemente lo strumento per eseguire quel processo.

- Se la tua priorità principale è la produzione su larga scala: Probabilmente utilizzerai robusti forni a lotto o continui per processi come essiccazione, polimerizzazione o trattamento termico di base.

- Se la tua priorità principale è l'ingegneria dei materiali: Hai bisogno di forni con un controllo preciso della rampa e della sosta della temperatura per processi come ricottura, tempra e creazione di leghe.

- Se la tua priorità principale è la ricerca e sviluppo avanzata: I forni a tubo specializzati con controllo dell'atmosfera integrato sono essenziali per sintetizzare nuovi materiali come celle a combustibile, compositi o semiconduttori.

In definitiva, il forno è lo strumento principale per trasformare il potenziale delle materie prime nella realtà di prodotti preziosi e funzionali.

Tabella Riassuntiva:

| Applicazione | Processo Chiave | Tipo di Forno Tipico |

|---|---|---|

| Produzione di Massa | Essiccazione, Polimerizzazione, Cottura | Forno a Lotto o Continuo |

| Metallurgia e Materiali | Ricottura, Tempra, Brasatura | Forno per Trattamento Termico |

| R&S Avanzata | Sintesi di Semiconduttori, Grafene | Forno a Tubo (con Controllo Atmosfera) |

Pronto a trasformare i tuoi materiali con precisione? KINTEK è specializzata in forni da laboratorio ad alte prestazioni per sintesi chimica, trattamento termico e R&S di materiali avanzati. Sia che tu abbia bisogno di robusti forni a lotto per la produzione o di forni a tubo con controllo dell'atmosfera per ricerche sensibili, le nostre soluzioni offrono il controllo termico esatto di cui hai bisogno. Contatta oggi i nostri esperti per trovare il forno perfetto per la tua applicazione nell'industria chimica!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

Domande frequenti

- Quanto è calda una fornace a muffola in Celsius? Una guida agli intervalli di temperatura da 800°C a 1800°C

- Come si effettua la manutenzione di una muffola? Garantire la sicurezza e massimizzare la durata dell'attrezzatura

- Qual è l'intervallo di temperatura di un forno a muffola? Scegli la temperatura giusta per il tuo laboratorio

- Cos'è un test con forno a muffola? Ottieni un riscaldamento preciso e senza contaminazioni per il tuo laboratorio

- Qual è lo scopo di un forno a muffola? Ottenere un riscaldamento ad alta temperatura puro e privo di contaminazioni