Nella scienza dei materiali, la sinterizzazione senza pressione è un metodo per compattare e solidificare un materiale in polvere in una massa solida utilizzando solo il calore, senza l'applicazione di pressione meccanica esterna. Questo processo si basa sulla tendenza naturale degli atomi a diffondersi attraverso i confini delle singole particelle a temperature elevate, fondendoli insieme in un pezzo unico e più denso.

Il principio fondamentale della sinterizzazione senza pressione è che l'energia termica sufficiente da sola può indurre gli atomi a migrare e legarsi, riducendo l'energia superficiale del materiale. Ciò elimina la necessità di apparecchiature complesse e ad alta forza, rendendola una tecnica efficace per materiali e applicazioni specifiche in cui lo stress meccanico è indesiderabile.

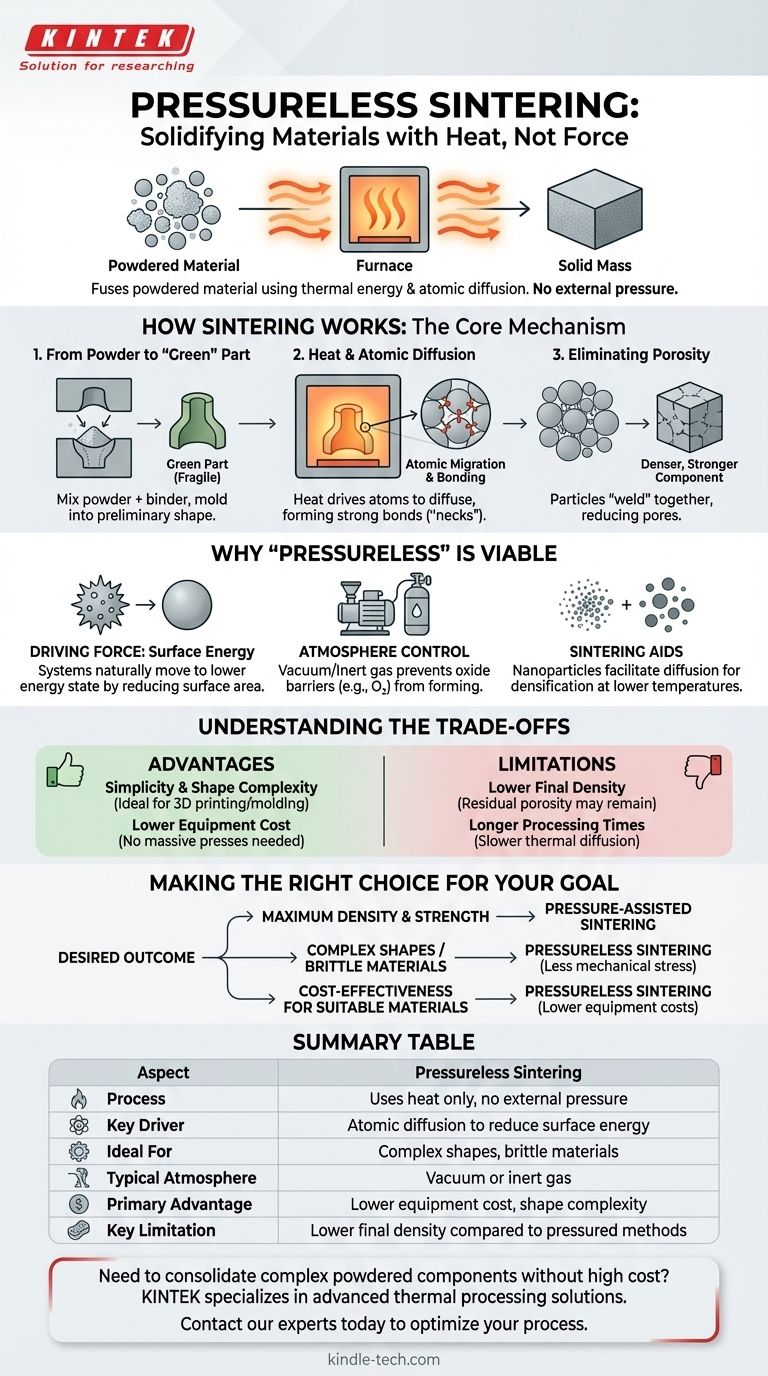

Come Funziona la Sinterizzazione: Il Meccanismo Centrale

La sinterizzazione è un trattamento termico che lega le particelle insieme in una struttura solida e coerente. Sebbene alcuni metodi utilizzino la pressione, il principio sottostante del movimento atomico è comune a tutte le forme di sinterizzazione.

Dalla Polvere al Pezzo "Verde"

Il processo inizia tipicamente formando una miscela della polvere del materiale primario con un agente legante temporaneo, come cera o un polimero. Questa miscela viene modellata nella forma preliminare desiderata, spesso chiamata "pezzo verde". Questo pezzo iniziale è fragile ma mantiene la sua forma.

Il Ruolo del Calore e della Diffusione Atomica

Il pezzo verde viene quindi posto in un forno e riscaldato. Nella fase iniziale, l'agente legante evapora o brucia, lasciando una struttura porosa della polvere primaria.

Man mano che la temperatura continua a salire — rimanendo al di sotto del punto di fusione completo del materiale — gli atomi sulla superficie delle particelle diventano altamente energizzati. Questa energia consente loro di muoversi e diffondersi attraverso i punti di contatto tra le particelle adiacenti, formando forti legami metallici o covalenti. Questi nuovi legami agiscono come "colli" che crescono e avvicinano le particelle.

Eliminazione della Porosità

Questa migrazione atomica "saldatura" efficacemente le particelle insieme senza mai liquefare il materiale sfuso. Man mano che le particelle si fondono e si avvicinano, gli spazi vuoti, o pori, tra di esse si restringono o vengono eliminati. Il risultato è un componente finale più denso e più resistente.

Perché "Senza Pressione" è un Approccio Valido

La chiave della sinterizzazione senza pressione è creare un ambiente in cui la diffusione atomica possa avvenire in modo efficiente senza l'ausilio di forza esterna.

Forza Motrice: Energia Superficiale

Una polvere fine ha un'enorme quantità di superficie, che corrisponde a un alto stato di energia superficiale. I sistemi in natura tendono a muoversi verso il loro stato di energia più basso. Fondendosi insieme e riducendo l'area superficiale totale, il materiale raggiunge uno stato più stabile e a energia inferiore. Il calore agisce semplicemente come catalizzatore che fornisce l'energia di attivazione affinché questo processo naturale abbia luogo.

L'Importanza del Controllo dell'Atmosfera

La sinterizzazione senza pressione viene spesso eseguita in un vuoto o in un'atmosfera inerte controllata. La rimozione di gas atmosferici come l'ossigeno è fondamentale poiché questi gas possono reagire con il materiale caldo, formando strati di ossido sulle superfici delle particelle. Questi strati agiscono come barriere che impediscono agli atomi di diffondersi e legarsi, arrestando efficacemente il processo di sinterizzazione.

Selezione dei Materiali e Aiuti alla Sinterizzazione

Questo metodo è particolarmente efficace per materiali con elevata mobilità atomica intrinseca, come alcuni compositi metallo-ceramici. Per migliorare il processo per altri materiali, gli ingegneri introducono talvolta aiuti alla sinterizzazione a nanoparticelle. Queste particelle ultrafini si mescolano con la polvere primaria e facilitano la diffusione, consentendo la densificazione a temperature più basse.

Comprendere i Compromessi

La scelta della sinterizzazione senza pressione comporta una chiara serie di vantaggi e limitazioni che devono essere ponderati rispetto agli obiettivi del progetto.

Vantaggio: Semplicità e Complessità della Forma

Il vantaggio principale è la capacità di creare forme complesse. Senza la necessità di applicare una pressione esterna uniforme, vi è un minor rischio di fratturare o distorcere disegni intricati durante il consolidamento. Ciò lo rende ideale per componenti realizzati tramite stampa 3D o stampaggio.

Vantaggio: Costo Inferiore delle Attrezzature

I forni di sinterizzazione sono costosi, ma le presse per la sinterizzazione ad alta pressione lo sono in modo significativamente maggiore. L'eliminazione della necessità di presse meccaniche massicce può ridurre sostanzialmente i costi delle attrezzature capitali e operative.

Limitazione: Densità Finale Inferiore

Senza forza esterna per compattare fisicamente le particelle, la sinterizzazione senza pressione potrebbe non raggiungere la stessa densità finale dei metodi assistiti dalla pressione. Potrebbe rimanere una certa porosità residua, che può influire sulle proprietà meccaniche come resistenza e durezza.

Limitazione: Tempi di Lavorazione Più Lunghi

Fare affidamento esclusivamente sulla diffusione termica può essere un processo più lento. Ottenere un pezzo ad alta densità potrebbe richiedere di mantenere il materiale a una temperatura elevata per un periodo prolungato, il che può aumentare il consumo energetico e i tempi di ciclo.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la sinterizzazione senza pressione dipende dal risultato desiderato per il componente finale.

- Se la tua attenzione principale è ottenere la massima densità e resistenza: la sinterizzazione assistita dalla pressione è spesso la scelta superiore poiché compatta attivamente il materiale, riducendo al minimo la porosità.

- Se la tua attenzione principale è produrre forme complesse o lavorare con materiali fragili: la sinterizzazione senza pressione offre un vantaggio significativo evitando lo stress meccanico della forza esterna.

- Se la tua attenzione principale è l'efficacia dei costi per i materiali idonei: la sinterizzazione senza pressione può ridurre i costi delle attrezzature e degli utensili eliminando la necessità di sistemi ad alta pressione.

In definitiva, comprendere l'interazione tra temperatura, proprietà dei materiali e diffusione atomica ti consente di selezionare la tecnica di consolidamento più efficace per il tuo specifico obiettivo ingegneristico.

Tabella Riassuntiva:

| Aspetto | Sinterizzazione Senza Pressione |

|---|---|

| Processo | Utilizza solo calore, nessuna pressione esterna |

| Motore Chiave | Diffusione atomica per ridurre l'energia superficiale |

| Ideale Per | Forme complesse, materiali fragili |

| Atmosfera Tipica | Vuoto o gas inerte |

| Vantaggio Principale | Costo inferiore delle attrezzature, complessità della forma |

| Limitazione Chiave | Densità finale inferiore rispetto ai metodi a pressione |

Hai bisogno di consolidare componenti in polvere complessi senza l'alto costo delle attrezzature a pressione?

In KINTEK, siamo specializzati in soluzioni avanzate di lavorazione termica per i laboratori. La nostra esperienza nella sinterizzazione senza pressione può aiutarti a ottenere parti solide e coerenti da compositi metallo-ceramici e altri materiali, perfette per disegni intricati e progetti sensibili ai costi.

Contatta oggi i nostri esperti per discutere come le nostre attrezzature da laboratorio e i materiali di consumo possono ottimizzare il tuo processo di sinterizzazione e soddisfare i tuoi specifici obiettivi di scienza dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Perché i forni di sinterizzazione sottovuoto ad alta precisione sono preferiti rispetto ai metodi tradizionali per le ceramiche dentali biofunzionali?

- Come influisce il controllo preciso della temperatura sulla sinterizzazione delle leghe TiAl? Padroneggiare lo sviluppo della microstruttura

- La porcellana ad alta fusione può essere riparata senza distorsione? Sì, con i materiali e le tecniche a bassa fusione corretti.

- A quale temperatura viene cotta la porcellana? Una guida ai cicli di cottura precisi in odontoiatria

- Qual è la funzione di un forno per porcellana? Cottura di precisione per restauri dentali realistici