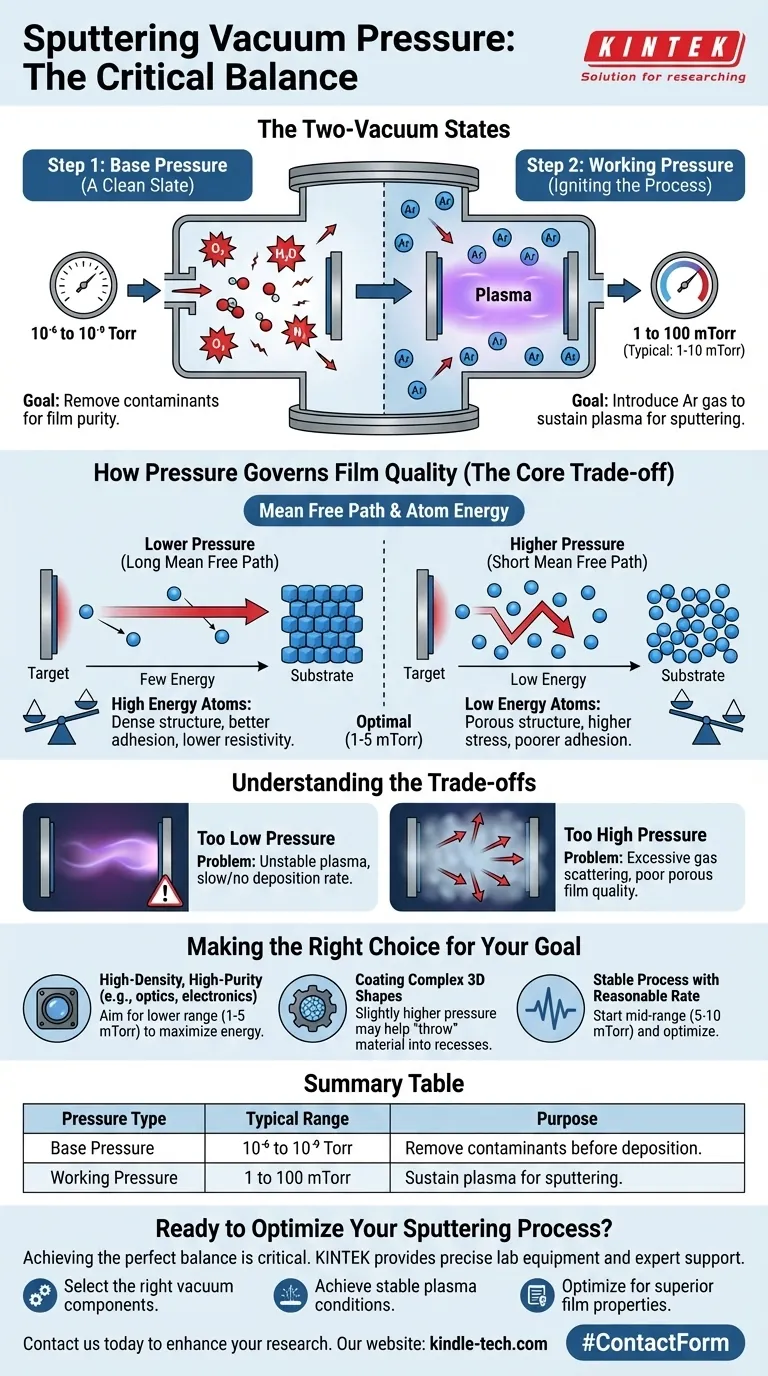

È fondamentale capire che non esiste un'unica pressione per lo sputtering, ma piuttosto due regimi di pressione distinti essenziali per il processo: una pressione di base molto bassa per garantire la pulizia e una pressione di lavoro più elevata per consentire lo sputtering stesso. La pressione di lavoro, a cui la maggior parte delle persone si riferisce, rientra tipicamente nell'intervallo da 1 a 100 millitorr (mTorr), con molti processi comuni che operano tra 1 e 10 mTorr.

La sfida principale nello sputtering è trovare la pressione di lavoro ottimale. Deve essere abbastanza alta da sostenere un plasma stabile per l'erosione del materiale bersaglio, ma abbastanza bassa da consentire a quegli atomi erosi di viaggiare verso il substrato con energia sufficiente, garantendo un film di alta qualità.

I due stati di vuoto dello sputtering

Per comprendere la pressione nello sputtering, è necessario considerarla come un processo in due fasi. Ogni fase ha un obiettivo diverso e un requisito di pressione molto diverso.

Fase 1: Ottenere una tela pulita (Pressione di base)

Prima che il processo di sputtering possa iniziare, la camera a vuoto deve essere portata a una pressione molto bassa, nota come pressione di base.

Questa è tipicamente nell'intervallo di alto vuoto (HV) o ultra-alto vuoto (UHV), spesso da 10⁻⁶ a 10⁻⁹ Torr.

L'unico scopo di ottenere una bassa pressione di base è rimuovere i contaminanti. Molecole come ossigeno, vapore acqueo e azoto comprometteranno la purezza e l'integrità del film depositato se non vengono rimosse.

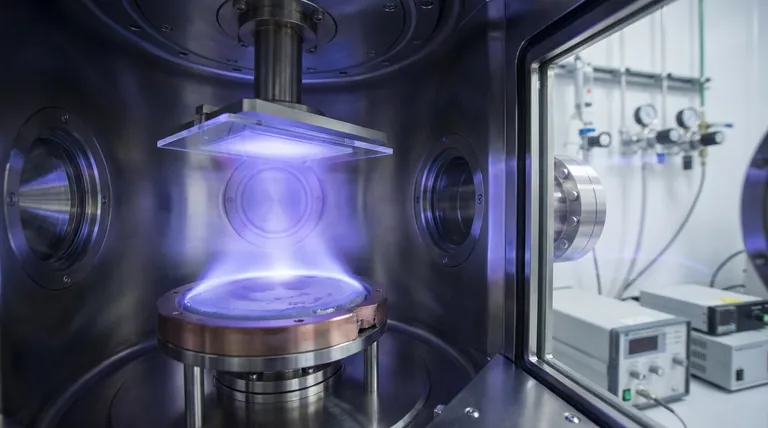

Fase 2: Accendere il processo (Pressione di lavoro)

Una volta stabilito un ambiente pulito, un gas inerte di elevata purezza — quasi sempre Argon (Ar) — viene introdotto nella camera.

Questo aumenta deliberatamente la pressione fino alla pressione di lavoro, dove avviene effettivamente lo sputtering. Questa è tipicamente nell'intervallo dei millitorr, ordini di grandezza superiore alla pressione di base.

Il gas argon funge da combustibile per creare un plasma, uno stato della materia contenente atomi di gas ionizzati (Ar+) utilizzati per bombardare il materiale bersaglio.

In che modo la pressione governa la qualità del film

La pressione di lavoro non è solo un numero; è probabilmente il parametro più critico che detta le proprietà finali del film sottile depositato.

Libero cammino medio ed energia degli atomi

Il concetto fisico chiave da comprendere è il libero cammino medio (MFP). Questa è la distanza media che una particella (come un atomo eroso) può percorrere prima di collidere con un'altra particella (come un atomo di gas argon).

A pressioni di lavoro più basse, il libero cammino medio è lungo. Gli atomi erosi viaggiano dal bersaglio al substrato con poche o nessuna collisione, arrivando con elevata energia cinetica.

A pressioni di lavoro più alte, il libero cammino medio è breve. Gli atomi erosi subiscono molte collisioni con gli atomi di argon, perdendo energia e cambiando direzione prima di raggiungere il substrato.

L'impatto sulla struttura del film

L'energia degli atomi quando atterrano sul substrato influisce direttamente sulla microstruttura del film.

Gli atomi ad alta energia (da sputtering a bassa pressione) hanno maggiore mobilità sulla superficie. Possono disporsi in una struttura densa e strettamente impacchettata. Ciò si traduce in film con migliore adesione, maggiore densità e minore resistività elettrica.

Gli atomi a bassa energia (da sputtering ad alta pressione) tendono ad "attaccarsi dove atterrano". Ciò crea una struttura del film più porosa e meno densa, spesso con maggiore stress interno e adesione inferiore.

Comprendere i compromessi

Scegliere la pressione di lavoro corretta è un atto di bilanciamento. Deviare dall'intervallo ottimale in entrambe le direzioni degraderà il processo e il risultato finale.

Il problema di una pressione troppo bassa

Se la pressione di lavoro è troppo bassa, ci sono semplicemente pochi atomi di argon nella camera.

Ciò rende difficile o impossibile accendere e sostenere un plasma stabile. La corrente ionica sarà troppo bassa per erodere efficacemente il bersaglio, portando a un tasso di deposizione estremamente lento o inesistente.

Il problema di una pressione troppo alta

Questo è un problema più comune e sottile. Se la pressione è troppo alta, si crea una densa "nebbia" di gas argon.

Ciò porta a un eccessivo scattering del gas del materiale eroso. Gli atomi che alla fine raggiungono il substrato arrivano con pochissima energia, risultando nella scarsa qualità del film poroso descritta in precedenza. Anche il tasso di deposizione può diminuire poiché gli atomi vengono dispersi lontano dal substrato.

Fare la scelta giusta per il tuo obiettivo

La pressione ideale è determinata dalle proprietà desiderate del tuo film sottile.

- Se il tuo obiettivo principale è un film ad alta densità e alta purezza (ad esempio, per ottica o elettronica): Dovresti operare all'estremità inferiore dell'intervallo di pressione di lavoro (tipicamente 1-5 mTorr) per massimizzare l'energia degli atomi.

- Se il tuo obiettivo principale è rivestire una forma complessa e tridimensionale: Una pressione leggermente più alta potrebbe essere vantaggiosa, poiché la maggiore dispersione può aiutare a "lanciare" materiale su superfici non in linea di vista diretta con il bersaglio.

- Se il tuo obiettivo principale è semplicemente ottenere un processo stabile con una velocità ragionevole: Inizia nell'intervallo medio (ad esempio, 5-10 mTorr) e ottimizza in base alla caratterizzazione del film.

In definitiva, padroneggiare lo sputtering significa comprendere e controllare il viaggio dei singoli atomi, e la pressione è il tuo strumento principale per dettare tale viaggio.

Tabella riassuntiva:

| Tipo di pressione di sputtering | Intervallo tipico | Scopo |

|---|---|---|

| Pressione di base | 10⁻⁶ a 10⁻⁹ Torr | Rimuovere i contaminanti dalla camera prima della deposizione. |

| Pressione di lavoro | 1 a 100 mTorr | Sostenere un plasma per erodere il materiale bersaglio sul substrato. |

Pronto a ottimizzare il tuo processo di sputtering?

Raggiungere il perfetto equilibrio tra pressione di base e pressione di lavoro è fondamentale per depositare film sottili densi e di alta qualità. KINTEK è specializzata nel fornire le apparecchiature di laboratorio precise e il supporto esperto di cui hai bisogno per padroneggiare i parametri di sputtering.

Ti aiutiamo a:

- Selezionare i componenti a vuoto giusti per le tue specifiche esigenze di pressione di base.

- Ottenere condizioni di plasma stabili per una deposizione coerente e di elevata purezza.

- Ottimizzare il tuo processo per una migliore adesione del film, densità e proprietà elettriche.

Contattaci oggi per discutere come le nostre soluzioni di sputtering possono migliorare i risultati della tua ricerca e produzione. Costruiamo il sistema perfetto per la tua applicazione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura