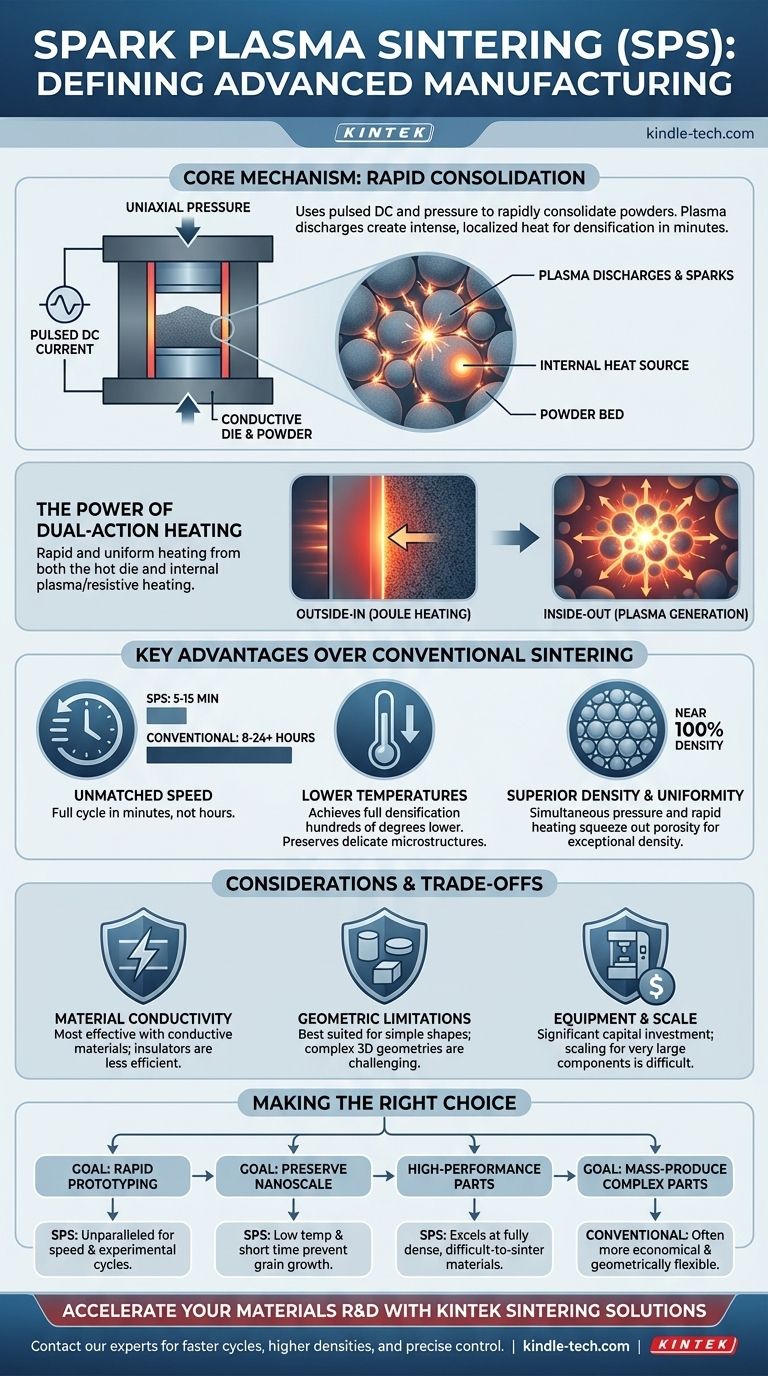

Alla sua base, la Sinterizzazione al Plasma a Scintilla (SPS) è una tecnica di produzione avanzata che utilizza corrente continua pulsata e pressione uniassiale per consolidare rapidamente le polveri in una massa densa e solida. A differenza della sinterizzazione tradizionale che si basa su un riscaldamento lento ed esterno in un forno per molte ore, l'SPS fa passare l'elettricità direttamente attraverso la polvere e la sua attrezzatura, creando un calore intenso e localizzato che accelera drasticamente il processo.

La distinzione critica della sinterizzazione al plasma è il suo meccanismo di riscaldamento. Genera scariche di plasma negli spazi microscopici tra le particelle di polvere, creando una fonte di calore interna altamente efficiente che consente una completa densificazione in minuti anziché ore, spesso a temperature complessive significativamente più basse.

Come la Sinterizzazione al Plasma Ridefinisce il Processo

La sinterizzazione tradizionale è un processo lento e metodico di cottura delle polveri fino a quando non si fondono. La sinterizzazione al plasma, nota anche come Field-Assisted Sintering Technique (FAST), cambia fondamentalmente il sistema di erogazione dell'energia per un risultato più rapido e controllato.

Il Meccanismo Centrale: Corrente, Pressione e Plasma

Il processo inizia caricando una polvere di materiale in una matrice conduttiva, tipicamente in grafite. Questo assemblaggio viene posizionato tra due elettrodi all'interno di una camera a vuoto.

Viene quindi applicata una corrente continua pulsata (DC) ad alta potenza attraverso gli elettrodi. Contemporaneamente, un sistema meccanico applica un'alta pressione uniassiale alla polvere.

La corrente elettrica che passa attraverso la polvere genera scintille attraverso i vuoti tra le singole particelle. Questa energia crea minuscole sacche localizzate di plasma ad alta temperatura, il quarto stato della materia.

Il Potere del Riscaldamento a Doppia Azione

Questa scarica di plasma, combinata con la resistenza elettrica della polvere e della matrice (riscaldamento Joule), crea un effetto di riscaldamento incredibilmente rapido e uniforme.

Il materiale viene riscaldato dall'esterno verso l'interno dalla matrice calda, e dall'interno verso l'esterno dalla generazione interna di plasma e dal riscaldamento resistivo. Questa doppia azione è la chiave della sua velocità ed efficienza.

Un Ambiente Controllato

L'intero processo è condotto in un vuoto o in un'atmosfera controllata e inerte. Ciò previene l'ossidazione e garantisce la purezza chimica del materiale finale, il che è fondamentale quando si lavora con materiali reattivi o avanzati.

Vantaggi Chiave Rispetto alla Sinterizzazione Convenzionale

Il meccanismo unico dell'SPS offre diversi vantaggi significativi rispetto ai metodi utilizzati per decenni nella ceramica e nella metallurgia delle polveri.

Velocità Ineguagliabile

Il vantaggio più evidente è la velocità. Le rapide velocità di riscaldamento—spesso centinaia di gradi Celsius al minuto—consentono di completare un ciclo di sinterizzazione completo in appena 5-15 minuti. Questo è un netto contrasto rispetto alla sinterizzazione convenzionale in forno, che può richiedere da 8 a 24 ore.

Temperature di Sinterizzazione Inferiori

Erogando energia in modo così efficiente sulle superfici delle particelle, l'SPS può raggiungere la completa densificazione a temperature centinaia di gradi inferiori rispetto ai metodi convenzionali. Questo è cruciale per preservare microstrutture delicate, come i grani su scala nanometrica, che altrimenti verrebbero distrutti da una prolungata esposizione ad alte temperature.

Densità e Uniformità Superiori

La combinazione di pressione simultanea e riscaldamento rapido e uniforme elimina efficacemente la porosità tra le particelle. Ciò si traduce in prodotti finali eccezionalmente densi, spesso prossimi al 100% della densità teorica del materiale, con una microstruttura altamente omogenea.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, l'SPS non è una soluzione universale. I suoi principi operativi unici introducono limitazioni specifiche che devono essere considerate per qualsiasi potenziale applicazione.

Conducibilità del Materiale

Il meccanismo della "scintilla" è più efficace nei materiali che possiedono almeno una certa conduttività elettrica. Sebbene le ceramiche isolanti possano essere sinterizzate, il riscaldamento è principalmente guidato dalla matrice conduttiva. Questo è meno efficiente e riduce alcuni dei vantaggi fondamentali di velocità e temperatura del processo.

Limitazioni Geometriche

L'uso di una matrice rigida e la pressione applicata lungo un singolo asse (uniassiale) significa che l'SPS è più adatto per la produzione di forme semplici. Cilindri, dischi e blocchi rettangolari sono comuni, ma geometrie tridimensionali altamente complesse sono difficili da produrre direttamente.

Attrezzature e Scala

I sistemi SPS sono altamente specializzati e rappresentano un investimento di capitale significativo rispetto ai forni tradizionali. Inoltre, sebbene eccellenti per la ricerca su scala di laboratorio e la produzione di piccole parti, scalare la tecnologia per componenti molto grandi presenta significative sfide tecniche ed economiche.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di sinterizzazione giusto dipende interamente dalle priorità del tuo progetto, bilanciando proprietà del materiale, velocità, costi e geometria.

- Se il tuo obiettivo principale è la prototipazione rapida o la scoperta di materiali: l'SPS è uno strumento impareggiabile, che consente decine di cicli sperimentali nel tempo in cui un forno convenzionale ne completa uno.

- Se il tuo obiettivo principale è preservare strutture su scala nanometrica o a grana fine: le basse temperature e i brevi tempi di lavorazione dell'SPS sono essenziali per prevenire la crescita dei grani e mantenere le proprietà del materiale desiderate.

- Se il tuo obiettivo principale è produrre parti semplici e ad alte prestazioni da materiali avanzati: l'SPS eccelle nella creazione di componenti completamente densi da ceramiche, leghe e compositi difficili da sinterizzare.

- Se il tuo obiettivo principale è la produzione in serie di parti metalliche complesse e a basso costo: i metodi tradizionali di metallurgia delle polveri come la pressatura e sinterizzazione o lo stampaggio a iniezione di metalli sono spesso più economici e geometricamente flessibili.

In definitiva, la sinterizzazione al plasma offre una potente capacità per la lavorazione dei materiali dove velocità, densità finale e controllo microstrutturale sono i fattori più critici per il successo.

Tabella Riepilogativa:

| Caratteristica | Sinterizzazione al Plasma a Scintilla (SPS) | Sinterizzazione Convenzionale |

|---|---|---|

| Tempo di Processo | Minuti (5-15 min) | Ore (8-24+ ore) |

| Temperatura di Sinterizzazione | Inferiore (di centinaia di °C) | Superiore |

| Densità Finale | Molto Alta (quasi 100%) | Inferiore |

| Controllo Microstrutturale | Eccellente (preserva i grani su scala nanometrica) | Limitato (probabile crescita dei grani) |

Pronto ad accelerare la tua R&S sui materiali con una sinterizzazione superiore?

KINTEK è specializzata in attrezzature da laboratorio avanzate, incluse soluzioni di sinterizzazione per ricerca e produzione esigenti. La nostra esperienza ti aiuta a ottenere cicli più rapidi, densità più elevate e un controllo microstrutturale preciso per ceramiche, leghe e compositi.

Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia di sinterizzazione può migliorare il successo del tuo progetto.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Domande frequenti

- Cos'è la sinterizzazione a plasma pulsato (Spark Plasma Sintering, SPS) dei polimeri? Creare rapidamente materiali densi e ad alte prestazioni

- Qual è la differenza tra la sinterizzazione a plasma (Spark Plasma Sintering, SPS) e la sinterizzazione convenzionale? Una guida per materiali più veloci e migliori

- Cos'è il processo di sinterizzazione al plasma a scintilla? La via rapida per materiali densi e a grana fine

- Qual è la differenza tra sinterizzazione a plasma a scintilla e sinterizzazione flash? Una guida ai metodi di sinterizzazione avanzata

- Qual è il processo di sinterizzazione al plasma? Ottenere una densificazione rapida e ad alte prestazioni dei materiali