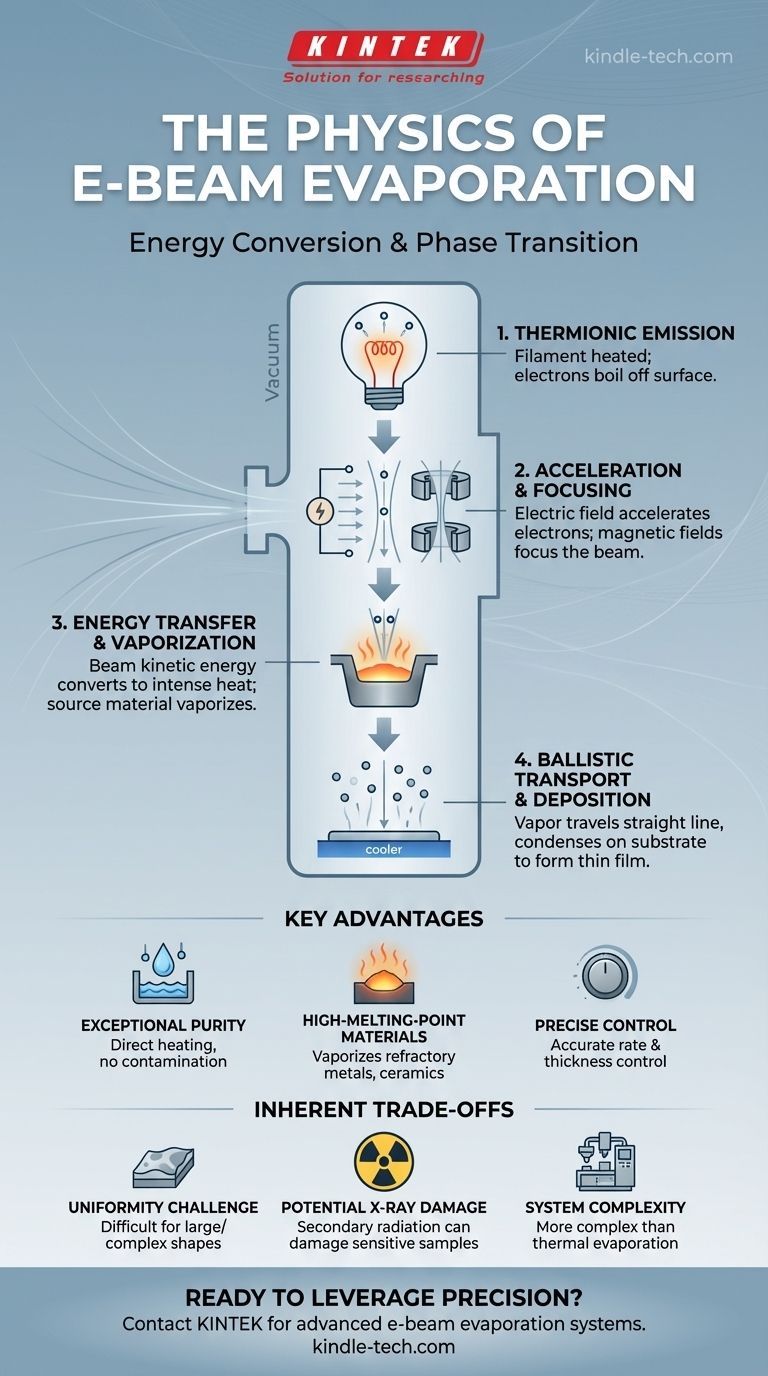

Alla base, l'evaporazione a fascio elettronico è un processo controllato di conversione energetica e transizione di fase. Utilizza un fascio di elettroni ad alta energia come strumento di riscaldamento di precisione all'interno di una camera ad alto vuoto. Questo fascio trasferisce la sua energia cinetica a un materiale sorgente, causando un riscaldamento intenso e localizzato che vaporizza il materiale. Queste particelle vaporizzate viaggiano quindi in linea retta e si condensano su un substrato più freddo, formando un film sottile eccezionalmente puro e uniforme.

La fisica fondamentale implica la conversione dell'energia elettrica in un flusso di elettroni ad alta energia cinetica. Questo fascio trasferisce quindi tale energia in energia termica quando colpisce un materiale sorgente, facendolo evaporare in un vuoto per una deposizione pulita e in linea di vista su un substrato.

Le Quattro Fasi Fisiche Fondamentali

Per comprendere veramente l'evaporazione a fascio elettronico, dobbiamo suddividerla in quattro distinti eventi fisici che avvengono in sequenza. Ogni fase è governata da principi fondamentali della fisica.

Fase 1: Emissione Termoionica - Generazione di Elettroni

Il processo inizia non con il fascio, ma con la creazione di elettroni liberi. Un filamento, tipicamente in tungsteno, viene riscaldato a una temperatura molto elevata.

Questo calore intenso fornisce energia termica sufficiente agli elettroni all'interno del filamento per superare la funzione di lavoro del materiale, la barriera energetica che normalmente li tiene legati all'atomo. Questo processo di "ebollizione" degli elettroni da una superficie calda è chiamato emissione termoionica.

Fase 2: Accelerazione e Focalizzazione - Creazione del Fascio

Una volta liberati, gli elettroni sono sottoposti a un forte campo elettrico creato da una differenza di alta tensione (spesso diversi kilovolt) tra il filamento riscaldato (catodo) e un anodo.

Questo potente campo elettrico accelera gli elettroni caricati negativamente verso il potenziale positivo, facendogli acquisire un'enorme quantità di energia cinetica. I campi magnetici vengono quindi utilizzati per deviare la traiettoria di questo fascio di elettroni e focalizzarlo con alta precisione su un piccolo punto all'interno di un crogiolo.

Fase 3: Trasferimento di Energia e Vaporizzazione - L'Interazione Chiave

Questo è l'evento centrale. Il fascio di elettroni focalizzato e ad alta energia colpisce la superficie del materiale sorgente contenuto in un crogiolo di rame raffreddato ad acqua.

All'impatto, l'energia cinetica degli elettroni viene rapidamente convertita in energia termica all'interno del materiale. L'energia fornita è così intensa e concentrata da riscaldare il materiale ben oltre i suoi punti di fusione ed ebollizione, facendolo sublimare o evaporare in un vapore.

Fase 4: Trasporto Balistico e Deposizione - Il Viaggio Finale

L'intero processo avviene all'interno di una camera ad alto vuoto. Il vuoto è fondamentale perché rimuove la maggior parte delle molecole d'aria, creando un lungo percorso libero medio per gli atomi vaporizzati.

Ciò significa che le particelle evaporate viaggiano in linee rette e ininterrotte, uno stato noto come trasporto balistico. Quando queste particelle raggiungono il substrato più freddo posizionato sopra la sorgente, perdono la loro energia termica e si condensano sulla sua superficie, formando un film sottile denso e solido.

Perché Questa Fisica è Importante: Vantaggi Chiave

La fisica sottostante al processo porta direttamente ai suoi principali vantaggi nella scienza dei materiali e nella produzione.

Raggiungimento di Purezza Eccezionale

Il fascio elettronico riscalda solo il materiale sorgente stesso. Il crogiolo raffreddato ad acqua in cui è contenuto rimane freddo, impedendo al materiale del crogiolo di degassare o legarsi con la sorgente. Questo riscaldamento diretto e mirato è il motivo per cui l'evaporazione a fascio elettronico produce film di purezza estremamente elevata.

Deposizione di Materiali ad Alto Punto di Fusione

La densità energetica di un fascio di elettroni è incredibilmente alta. Ciò consente di vaporizzare facilmente materiali con punti di fusione molto elevati, come metalli refrattari (titanio, tungsteno) e ceramiche dielettriche (biossido di silicio, ossido di titanio), che sono difficili o impossibili da evaporare con altri metodi.

Controllo Preciso di Velocità e Spessore

L'intensità del fascio elettronico può essere controllata con grande precisione regolando la corrente del filamento e la tensione di accelerazione. Ciò offre agli operatori un controllo preciso sulla velocità di evaporazione, che a sua volta consente la deposizione di film con spessori estremamente accurati e ripetibili, spesso su scala nanometrica.

Comprendere i Compromessi Inerenti

Nessun processo fisico è privo di limitazioni. Comprendere questi compromessi è fondamentale per utilizzare la tecnologia in modo efficace.

La Sfida dell'Uniformità

Poiché la sorgente di vapore è piccola e la deposizione è "in linea di vista", ottenere uno spessore del film perfettamente uniforme su un substrato grande o di forma complessa può essere difficile. Ciò richiede spesso complessi supporti per substrati che ruotano durante la deposizione per mediare la distribuzione del rivestimento.

Potenziale Danno da Raggi X

L'impatto di elettroni ad alta energia (diversi keV) su un materiale genera inevitabilmente raggi X. Per substrati sensibili, come alcuni componenti elettronici o campioni biologici, questa radiazione secondaria può causare danni e deve essere presa in considerazione.

Complessità del Sistema

I componenti richiesti — un alimentatore ad alta tensione, bobine di sterzo magnetiche, un sistema ad alto vuoto e un cannone elettronico — rendono gli evaporatori a fascio elettronico significativamente più complessi e costosi rispetto a metodi più semplici come l'evaporazione termica.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la decisione di utilizzare l'evaporazione a fascio elettronico è guidata dai requisiti specifici del film finale.

- Se il tuo obiettivo principale è depositare materiali ad alto punto di fusione come metalli refrattari o ceramiche: L'evaporazione a fascio elettronico è spesso la scelta superiore o l'unica possibile grazie alla sua capacità di fornire energia altamente concentrata.

- Se il tuo obiettivo principale è ottenere la massima purezza possibile del film per applicazioni ottiche o elettroniche: Il meccanismo di riscaldamento diretto dell'evaporazione a fascio elettronico minimizza la contaminazione, rendendolo il processo ideale.

- Se il tuo obiettivo principale è semplicemente rivestire un substrato robusto con un metallo a basso punto di fusione come l'alluminio: Un metodo meno complesso e più economico, come l'evaporazione termica, potrebbe essere sufficiente per le tue esigenze.

Comprendere questi principi fisici ti consente di sfruttare la potenza precisa dell'evaporazione a fascio elettronico per le applicazioni più esigenti di film sottili.

Tabella Riepilogativa:

| Fase | Processo Fisico Chiave | Risultato |

|---|---|---|

| 1 | Emissione Termoionica | Gli elettroni liberi vengono "fatti bollire" da un filamento caldo. |

| 2 | Accelerazione e Focalizzazione | Gli elettroni acquisiscono energia cinetica e vengono focalizzati in un fascio. |

| 3 | Trasferimento di Energia e Vaporizzazione | L'energia cinetica del fascio si converte in calore, vaporizzando il materiale sorgente. |

| 4 | Trasporto Balistico e Deposizione | Gli atomi vaporizzati viaggiano in linea retta e si condensano in un film sottile. |

Pronto a sfruttare la precisione dell'evaporazione a fascio elettronico nel tuo laboratorio?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, inclusi sistemi avanzati di evaporazione a fascio elettronico. Le nostre soluzioni sono progettate per ricercatori e ingegneri che richiedono film della massima purezza e la capacità di lavorare con materiali refrattari. Forniamo gli strumenti per un controllo impareggiabile sulla velocità di deposizione e sullo spessore, critici per applicazioni all'avanguardia nei semiconduttori, nell'ottica e nella scienza dei materiali.

Contattaci oggi stesso per discutere come la nostra esperienza può migliorare i tuoi processi di film sottili e aiutarti a raggiungere i tuoi obiettivi di ricerca e produzione.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni