In sintesi, la Deposizione Fisica da Vapore (PVD) è una famiglia di tecniche di rivestimento basate sul vuoto in cui un materiale solido viene convertito in vapore, trasportato attraverso una camera e condensato su una superficie target (il substrato) per formare un film sottile ad alte prestazioni. Questo processo di deposizione atomo per atomo consente un controllo estremamente preciso sullo spessore, sulla struttura e sulle proprietà del film.

La PVD non è una reazione chimica. È un processo puramente fisico di cambiamento di stato di un materiale – da solido a vapore e di nuovo a un film sottile solido – rendendolo uno strumento versatile per migliorare le proprietà superficiali di un oggetto senza alterarne la chimica fondamentale.

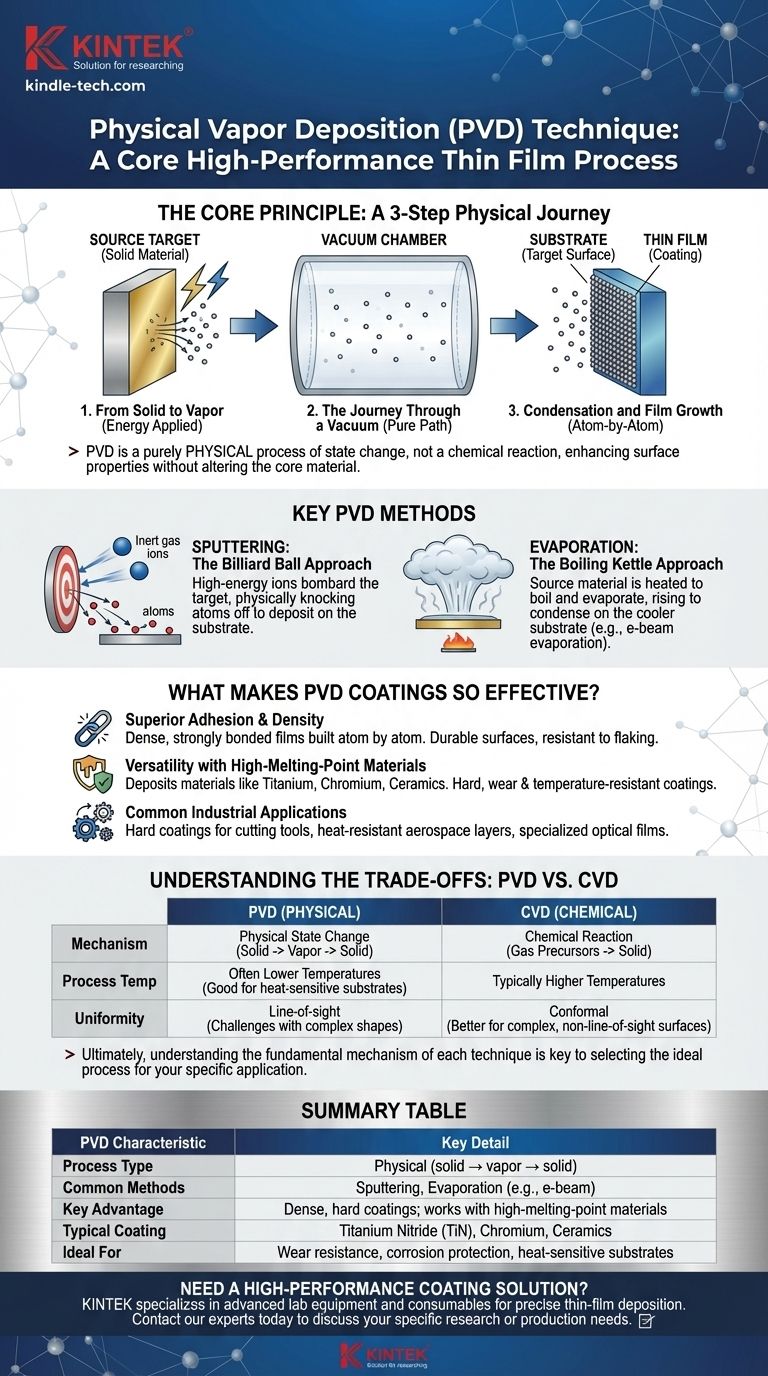

Il Principio Fondamentale: Una Trasformazione Fisica

Comprendere la PVD significa comprendere un viaggio fisico in tre fasi che si svolge all'interno di un vuoto. Questo processo è ciò che conferisce ai rivestimenti PVD le loro caratteristiche uniche e preziose.

Da Solido a Vapore

Il processo inizia con un materiale sorgente solido, spesso chiamato target. L'energia viene applicata a questo target per liberare atomi o molecole e convertirli in vapore. Il modo in cui questa energia viene applicata definisce il metodo specifico di PVD.

Il Viaggio Attraverso il Vuoto

Questo vapore viaggia attraverso una camera a vuoto a bassa pressione. Il vuoto è fondamentale perché rimuove altri atomi e molecole (come l'aria) che potrebbero collidere e contaminare il materiale in deposizione, garantendo un film puro.

Condensazione e Crescita del Film

Quando le particelle di vapore raggiungono il substrato più freddo (l'oggetto da rivestire), si condensano di nuovo in uno stato solido. Questo avviene atomo per atomo, costruendo un film sottile, denso e altamente aderente sulla superficie del substrato.

Metodi PVD Chiave Spiegati

Sebbene il principio sia lo stesso, il metodo di vaporizzazione del materiale target varia. I due approcci più comuni rappresentano modi diversi di applicare energia.

Sputtering: L'Approccio della Palla da Biliardo

Nello sputtering, il target viene bombardato con ioni ad alta energia (tipicamente di un gas inerte come l'Argon). Questi ioni agiscono come microscopiche palle da biliardo, staccando fisicamente gli atomi dal materiale target. Questi atomi "sputterati" viaggiano quindi verso il substrato e si depositano su di esso.

Evaporazione: L'Approccio della Bollitore

Nell'evaporazione termica, il materiale sorgente viene riscaldato nella camera a vuoto finché non inizia a bollire e ad evaporare, proprio come l'acqua in un bollitore. Questo vapore poi sale, viaggia verso il substrato e si condensa per formare il rivestimento. Una tecnica comune è l'evaporazione e-beam, che utilizza un fascio di elettroni focalizzato per riscaldare il materiale.

Cosa Rende i Rivestimenti PVD Così Efficaci?

La PVD è utilizzata in tutti i settori perché i film risultanti offrono significativi miglioramenti delle prestazioni.

Adesione e Densità Superiori

Poiché il film è costruito atomo per atomo in un ambiente controllato, i rivestimenti PVD sono tipicamente molto densi e fortemente legati al substrato. Ciò si traduce in superfici durevoli che resistono alla sfaldatura o alla scheggiatura.

Versatilità con Materiali ad Alto Punto di Fusione

La PVD può depositare efficacemente materiali con punti di fusione estremamente elevati, come titanio, cromo e varie ceramiche. Ciò la rende ideale per creare rivestimenti duri, resistenti all'usura e alle alte temperature che sarebbero difficili da applicare altrimenti.

Applicazioni Industriali Comuni

Le proprietà dei rivestimenti PVD li rendono inestimabili in molti campi. Sono utilizzati per applicare rivestimenti duri e resistenti alla corrosione su utensili da taglio, strati densi e resistenti al calore su componenti aerospaziali e film ottici specializzati per semiconduttori e pannelli solari.

Comprendere i Compromessi: PVD vs. CVD

Per comprendere appieno la PVD, è utile confrontarla con la sua controparte, la Deposizione Chimica da Vapore (CVD). Sebbene entrambe creino film sottili, i loro meccanismi sono fondamentalmente diversi.

La Differenza Fondamentale: Fisica vs. Chimica

La PVD è un processo fisico; il materiale di rivestimento è lo stesso del materiale sorgente, solo in una forma diversa. La Deposizione Chimica da Vapore (CVD), al contrario, è un processo chimico in cui i gas precursori reagiscono sulla superficie del substrato per formare un materiale solido completamente nuovo come rivestimento.

Temperatura del Processo e Impatto sul Substrato

I processi PVD possono spesso essere condotti a temperature inferiori rispetto a molti processi CVD tradizionali. Ciò rende la PVD adatta per il rivestimento di materiali sensibili al calore, come plastiche o alcune leghe metalliche, che potrebbero essere danneggiati da reazioni chimiche ad alta temperatura.

Uniformità e Geometria del Rivestimento

Poiché la PVD è tipicamente un processo "a linea di vista" (gli atomi viaggiano in linea retta dal target al substrato), può essere difficile rivestire uniformemente forme complesse e tridimensionali. La CVD, che utilizza un gas che può fluire attorno a un oggetto, è spesso migliore nel creare rivestimenti uniformi (conformi) su superfici intricate.

Fare la Scelta Giusta per il Tuo Obiettivo

Selezionare il metodo di deposizione giusto richiede la comprensione del tuo obiettivo finale. La scelta tra PVD e CVD, o anche tra diversi metodi PVD, dipende interamente dal risultato desiderato per il tuo componente.

- Se il tuo obiettivo principale è la durabilità e la resistenza all'usura: la PVD è una scelta eccezionale per applicare rivestimenti molto duri e densi come il Nitruro di Titanio (TiN) su utensili e componenti industriali.

- Se il tuo obiettivo principale è il rivestimento di materiali sensibili al calore: le temperature di processo tipicamente più basse della PVD le conferiscono un vantaggio per i substrati che non possono sopportare il calore di molti processi CVD.

- Se il tuo obiettivo principale è un film chimicamente unico o il rivestimento di forme 3D complesse: la Deposizione Chimica da Vapore (CVD) potrebbe essere più adatta grazie alla sua natura reattiva e alla capacità di rivestire uniformemente superfici non a linea di vista.

In definitiva, comprendere il meccanismo fondamentale di ogni tecnica è la chiave per selezionare il processo ideale per la tua applicazione specifica.

Tabella Riepilogativa:

| Caratteristica PVD | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Fisico (solido → vapore → solido) |

| Metodi Comuni | Sputtering, Evaporazione (es. e-beam) |

| Vantaggio Chiave | Rivestimenti densi e duri; funziona con materiali ad alto punto di fusione |

| Rivestimento Tipico | Nitruro di Titanio (TiN), Cromo, Ceramiche |

| Ideale Per | Resistenza all'usura, protezione dalla corrosione, substrati sensibili al calore |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per i tuoi componenti di laboratorio? Il giusto processo PVD può migliorare drasticamente la durabilità e la funzionalità dei tuoi strumenti e parti. KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo avanzati per la deposizione precisa di film sottili. Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni PVD possono soddisfare le tue specifiche esigenze di ricerca o produzione e portare prestazioni superiori al tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato