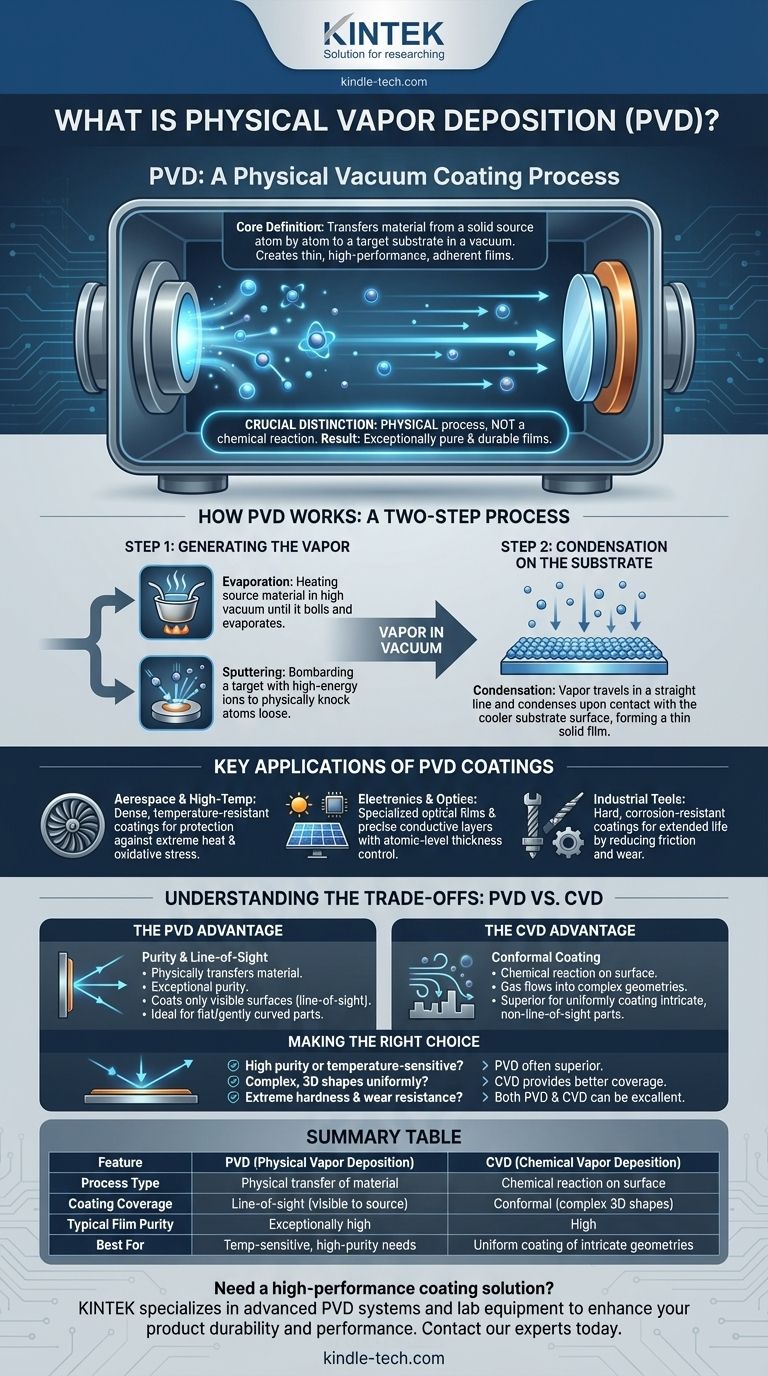

In sostanza, la Deposizione Fisica da Vapore (PVD) è un processo di rivestimento sotto vuoto che trasferisce un materiale da una sorgente solida a un oggetto target, noto come substrato, atomo per atomo. Questo metodo prevede la vaporizzazione del materiale sorgente e la sua condensazione come un film sottile e ad alte prestazioni sulla superficie del substrato. La PVD è rinomata per la creazione di rivestimenti con eccellente adesione che possono essere applicati a materiali con punti di fusione molto elevati.

La distinzione cruciale della PVD è che si tratta di un processo fisico, non chimico. A differenza di altri metodi che si basano su reazioni chimiche, la PVD trasporta fisicamente il materiale da una sorgente a una superficie, risultando in film sottili eccezionalmente puri e durevoli.

Come funziona la PVD: un processo in due fasi

La PVD funziona fondamentalmente trasformando un materiale solido in vapore, trasportandolo attraverso il vuoto e condensandolo su un pezzo per formare un rivestimento. Questo viene generalmente realizzato in due fasi principali.

Fase 1: Generazione del vapore

Il primo passo è convertire il materiale di rivestimento solido in una fase di vapore gassoso. I due metodi più comuni per questo sono l'evaporazione e lo sputtering.

L'evaporazione comporta il riscaldamento del materiale sorgente in alto vuoto fino a quando non bolle ed evapora. Queste particelle evaporate viaggiano quindi attraverso la camera a vuoto.

Lo sputtering (indicato come spruzzatura in alcuni contesti) utilizza un meccanismo diverso. Un bersaglio fatto del materiale sorgente viene bombardato con ioni ad alta energia, che staccano fisicamente gli atomi dalla superficie del bersaglio, espellendoli nella camera a vuoto.

Fase 2: Condensazione sul substrato

Una volta che il materiale è in stato di vapore, viaggia in linea retta attraverso la camera a vuoto fino a colpire il substrato.

A contatto con la superficie più fredda del substrato, gli atomi vaporizzati si condensano e formano un film sottile e solido. L'ambiente sotto vuoto è fondamentale perché impedisce a questi atomi di collidere con l'aria o altre particelle, garantendo un rivestimento puro e uniforme.

Applicazioni chiave dei rivestimenti PVD

Le caratteristiche dei film PVD – purezza, durezza e resistenza alla temperatura – li rendono essenziali in diverse industrie ad alta tecnologia.

Ambienti aerospaziali e ad alta temperatura

Le aziende aerospaziali utilizzano la PVD per applicare rivestimenti densi e resistenti alla temperatura a componenti critici. Questi film proteggono le parti dalle temperature estreme e dallo stress ossidativo che incontrano durante il funzionamento, migliorando significativamente la durata.

Elettronica e ottica

La PVD viene utilizzata per applicare film ottici specializzati per pannelli solari e strati conduttivi precisi nei semiconduttori. La capacità di controllare lo spessore del film a livello atomico è essenziale per le prestazioni di questi dispositivi.

Utensili e componenti industriali

Per utensili da taglio, stampi e altri componenti utilizzati in ambienti industriali difficili, la PVD fornisce rivestimenti duri e resistenti alla corrosione. Ciò estende drasticamente la vita e le prestazioni degli utensili riducendo l'attrito e l'usura.

Comprendere i compromessi: PVD vs. CVD

Per comprendere appieno la PVD, è utile confrontarla con l'altra principale categoria di deposizione da vapore: la Deposizione Chimica da Vapore (CVD).

Il vantaggio della PVD: purezza e linea di vista

Poiché la PVD trasferisce fisicamente il materiale sorgente, il film risultante è eccezionalmente puro. È anche un processo a linea di vista, il che significa che il rivestimento viene applicato solo su superfici che possono essere "viste" direttamente dalla sorgente. Questo è eccellente per rivestire superfici piane o leggermente curve con alta precisione.

Il vantaggio della CVD: rivestimento conforme

La CVD, al contrario, espone il substrato a un gas precursore volatile che subisce una reazione chimica sulla superficie per creare il film. Questo gas può fluire attorno e all'interno di geometrie complesse, rendendo la CVD superiore per rivestire uniformemente superfici intricate e non a linea di vista.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di deposizione corretto dipende interamente dai requisiti della tua applicazione e dalla geometria del pezzo che stai rivestendo.

- Se il tuo obiettivo principale sono rivestimenti ad alta purezza o parti sensibili alla temperatura: la PVD è spesso la scelta superiore grazie alle sue temperature di processo più basse e al trasferimento diretto del materiale.

- Se il tuo obiettivo principale è rivestire uniformemente forme complesse e tridimensionali: il processo basato su gas della CVD fornisce una migliore copertura conforme rispetto alla natura a linea di vista della PVD.

- Se il tuo obiettivo principale è la durezza estrema e la resistenza all'usura: sia la PVD che la CVD possono produrre risultati eccellenti, quindi la decisione dipenderà dal materiale di rivestimento specifico e dal substrato coinvolti.

In definitiva, comprendere la differenza fondamentale tra il trasferimento fisico della PVD e la reazione chimica della CVD è la chiave per selezionare la tecnologia giusta per le tue esigenze specifiche.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di processo | Trasferimento fisico del materiale | Reazione chimica sulla superficie |

| Copertura del rivestimento | Linea di vista (superfici visibili alla sorgente) | Conforme (riveste forme 3D complesse) |

| Purezza tipica del film | Eccezionalmente alta | Alta |

| Ideale per | Parti sensibili alla temperatura, esigenze di alta purezza | Rivestimento uniforme di geometrie intricate |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per il tuo laboratorio o linea di produzione?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi sistemi PVD, per soddisfare le tue specifiche esigenze di rivestimento. Sia che tu abbia bisogno dell'estrema purezza della PVD per componenti sensibili o che tu stia esplorando altri metodi di deposizione, la nostra esperienza può aiutarti a migliorare la durata e le prestazioni del prodotto.

Contatta i nostri esperti oggi stesso per discutere come possiamo fornirti l'attrezzatura e i materiali di consumo giusti per il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Barca di evaporazione speciale in molibdeno, tungsteno e tantalio

Domande frequenti

- Qual è la differenza tra PECVD e HDPCVD? Scegli il processo CVD giusto per la tua applicazione

- Che tipo di fonte di alimentazione viene utilizzata nello sputtering RF? Soluzioni AC ad alta frequenza per materiali isolanti

- Quali sono le tecniche di deposizione nei semiconduttori? Padroneggiare CVD, PVD e ALD per la fabbricazione di chip

- Quali sono i pro e i contro della deposizione chimica da fase vapore? Una guida ai rivestimenti a film sottile superiori

- Cos'è la deposizione chimica da vapore in ultra-alto vuoto (UHVCVD)? Ottieni una purezza superiore nella deposizione di materiali avanzati

- Qual è il processo di sintesi dei nanotubi di carbonio? Una guida ai metodi e all'ottimizzazione

- Quali sono i diversi tipi di processo di deposizione chimica da fase vapore? Una guida ai metodi CVD per il tuo laboratorio

- Come influisce il controllo della temperatura in una camera di reazione CVD sulla crescita dei nanotubi di carbonio? Fattori chiave per CNT ad alta resa