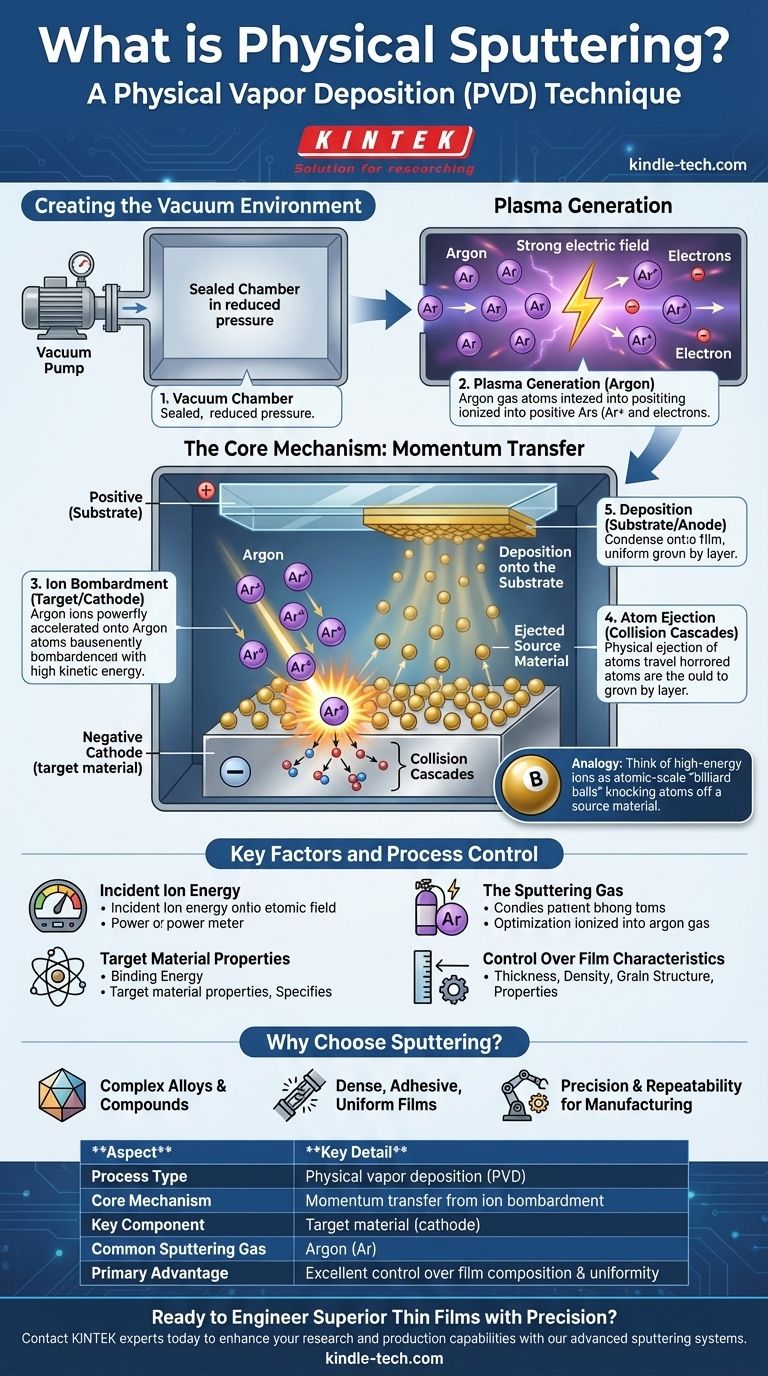

In sostanza, lo sputtering fisico è una tecnica di deposizione sotto vuoto in cui un materiale solido, noto come bersaglio (target), viene bombardato da ioni energetici provenienti da un plasma. Questo bombardamento espelle fisicamente gli atomi dalla superficie del bersaglio attraverso il trasferimento di quantità di moto. Questi atomi espulsi viaggiano quindi attraverso la camera a vuoto e si depositano su un substrato, costruendo gradualmente un film sottile altamente controllato e uniforme.

Lo sputtering non è una reazione chimica, ma un processo fisico di scambio di quantità di moto. Utilizza ioni ad alta energia come "biglie" su scala atomica per staccare gli atomi da un materiale sorgente, che poi ricoprono un'altra superficie con eccezionale precisione.

Il Meccanismo Centrale dello Sputtering

Per comprendere lo sputtering, è meglio visualizzarlo come una sequenza di eventi fisici distinti che si verificano all'interno di un ambiente controllato. Ogni fase è fondamentale per la formazione di un film sottile di alta qualità.

Creazione dell'Ambiente a Vuoto

L'intero processo deve avvenire all'interno di una camera a vuoto. Ciò rimuove i gas atmosferici che potrebbero reagire con gli atomi depositati o interferire con il loro percorso verso il substrato, garantendo la purezza del film finale.

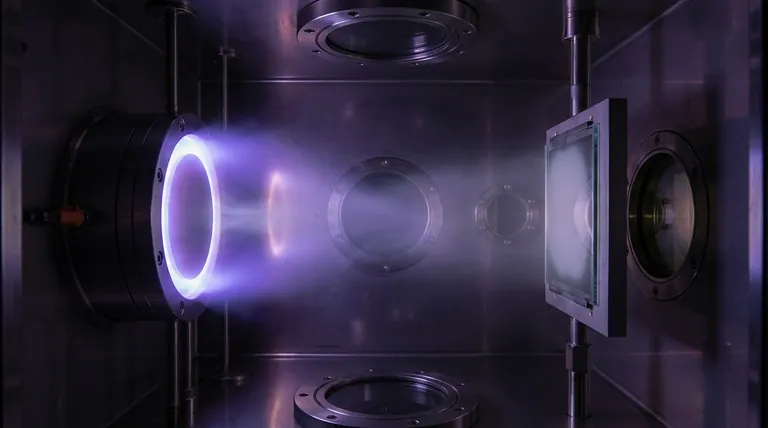

Generazione del Plasma

Una piccola quantità di gas inerte, più comunemente Argon (Ar), viene introdotta nella camera. Viene quindi applicato un forte campo elettrico, con il materiale sorgente (bersaglio) che funge da catodo negativo e il substrato che spesso funge da anodo positivo. Questo campo ionizza gli atomi di argon, spogliandoli di un elettrone e creando una miscela di ioni argon positivi ed elettroni liberi nota come plasma.

Bombardamento del Bersaglio

Gli ioni di argon caricati positivamente vengono accelerati potentemente dal campo elettrico e si scontrano con la superficie del bersaglio caricata negativamente. Colpiscono il bersaglio con una significativa energia cinetica.

Espulsione del Materiale Sorgente

Questo bombardamento ionico ad alta energia innesca una serie di "cascate di collisione" all'interno della struttura atomica del bersaglio. Pensala come una reazione a catena subatomica. Quando queste cascate raggiungono la superficie, viene trasferita una quantità di moto sufficiente a superare l'energia di legame superficiale del bersaglio, espellendo fisicamente atomi o molecole del materiale bersaglio.

Deposizione sul Substrato

Gli atomi espulsi viaggiano in un flusso di vapore attraverso la camera. Alla fine raggiungono il substrato, dove si condensano e aderiscono, formando un rivestimento sottile e uniforme. Il processo viene ripetuto miliardi di volte al secondo, costruendo il film strato atomico dopo strato atomico.

Fattori Chiave e Controllo del Processo

L'efficacia e il risultato finale del processo di sputtering non sono casuali. Sono governati da diversi parametri fisici chiave che possono essere controllati con precisione.

Energia degli Ioni Incidenti

L'energia degli ioni bombardanti è fondamentale. Se l'energia è troppo bassa, nessun atomo verrà espulso. Se è troppo alta, gli ioni possono rimanere incorporati nel bersaglio o causare danni. L'energia ottimale massimizza la resa di sputtering, ovvero il numero di atomi del bersaglio espulsi per ione incidente.

Il Gas di Sputtering

Sebbene l'Argon sia comune, si possono usare altri gas come lo Xeno. La massa degli ioni del gas di sputtering rispetto agli atomi del bersaglio influenza l'efficienza del trasferimento di quantità di moto, influenzando direttamente la velocità di deposizione.

Proprietà del Materiale Bersaglio

L'energia di legame degli atomi nel materiale bersaglio gioca un ruolo importante. I materiali con energie di legame inferiori sono più facili da depositare tramite sputtering, il che significa che i loro atomi vengono spostati con meno forza.

Controllo sulle Caratteristiche del Film

Poiché è un processo fisico, a linea di vista, lo sputtering offre un controllo eccezionale sul film finale. Gli ingegneri possono gestire con precisione lo spessore del film, la densità, la struttura a grana e le proprietà elettriche o ottiche regolando la pressione del gas, la tensione e la geometria all'interno della camera.

Fare la Scelta Giusta per la Tua Applicazione

Lo sputtering è una tecnica altamente versatile e potente per creare rivestimenti e componenti elettronici ad alte prestazioni. Comprendere i suoi punti di forza aiuta a determinare se è la scelta giusta per un obiettivo specifico.

- Se il tuo obiettivo principale è depositare leghe o composti complessi: Lo sputtering eccelle nel preservare la composizione del materiale originale nel film finale, cosa difficile con i metodi di evaporazione basati sul calore.

- Se il tuo obiettivo principale è creare film densi, adesivi e uniformi: L'alta energia cinetica degli atomi depositati tramite sputtering si traduce in rivestimenti con densità e adesione superiori rispetto a molte altre tecniche.

- Se il tuo obiettivo principale è la precisione e la ripetibilità per la produzione: Lo sputtering offre un controllo preciso sullo spessore e sulle proprietà del film, rendendolo ideale per processi che richiedono un'elevata consistenza, come nella produzione di semiconduttori o filtri ottici.

Questo metodo è una pietra angolare della scienza dei materiali moderna, consentendo la creazione di materiali avanzati con proprietà ingegnerizzate con precisione.

Tabella Riassuntiva:

| Aspetto | Dettaglio Chiave |

|---|---|

| Tipo di Processo | Deposizione fisica da vapore (PVD) |

| Meccanismo Centrale | Trasferimento di quantità di moto dal bombardamento ionico |

| Componente Chiave | Materiale bersaglio (catodo) |

| Gas di Sputtering Comune | Argon (Ar) |

| Vantaggio Principale | Eccellente controllo sulla composizione e uniformità del film |

Pronto a Ingegnerizzare Film Sottili Superiori con Precisione?

In KINTEK, siamo specializzati nel fornire apparecchiature da laboratorio avanzate, inclusi sistemi di sputtering, per soddisfare le esigenze esigenti della scienza dei materiali e della produzione. Che tu stia sviluppando componenti per semiconduttori, rivestimenti ottici o leghe speciali, le nostre soluzioni offrono la ripetibilità e il controllo di cui hai bisogno per risultati ad alte prestazioni.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia di sputtering può migliorare le tue capacità di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è l'apparecchiatura PECVD (Plasma Enhanced Chemical Vapor Deposition)? Una guida alla deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono gli usi del PECVD? Una guida alla deposizione di film sottili a bassa temperatura