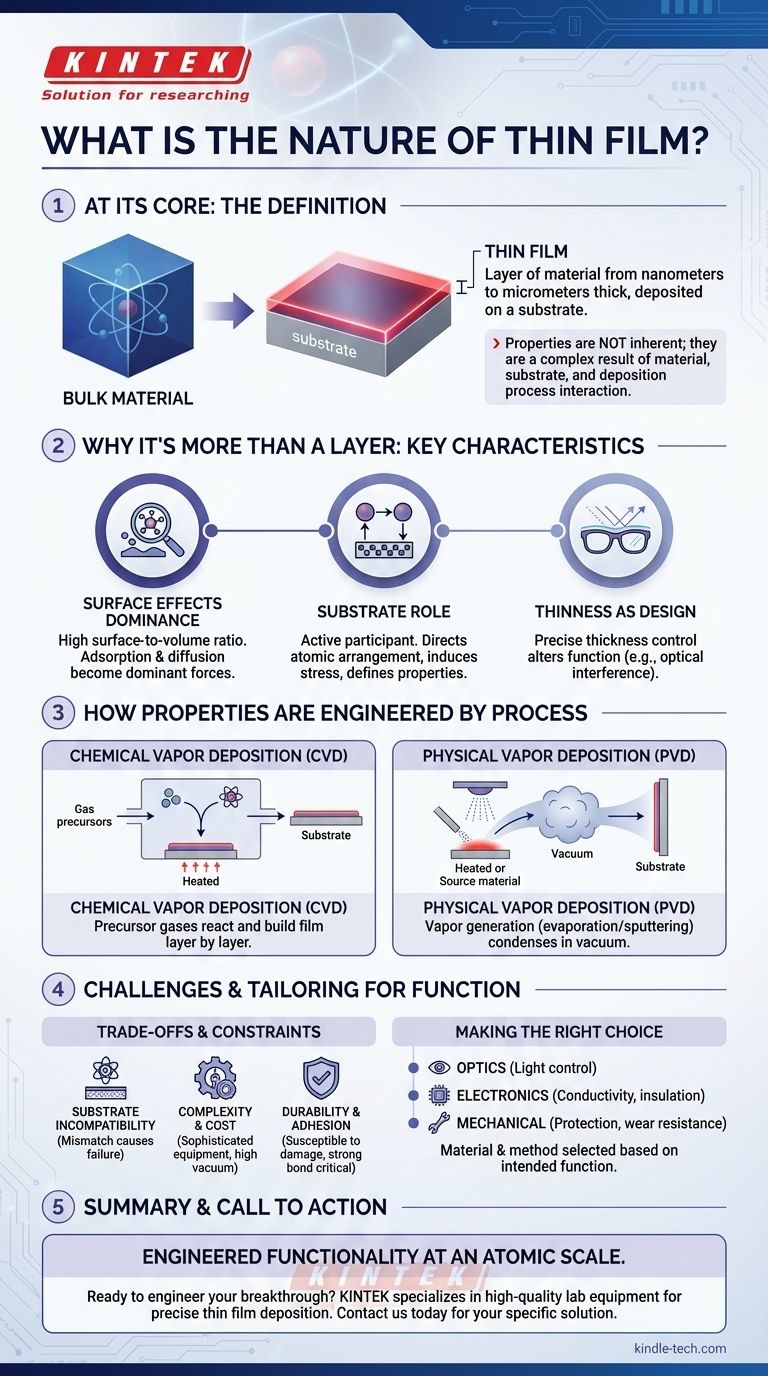

In sintesi, un film sottile è uno strato di materiale con uno spessore che va da pochi atomi (nanometri) a diversi micrometri, depositato su una superficie di supporto nota come substrato. Sebbene sia definito dal suo spessore minimo, la sua vera natura risiede nel modo in cui questa dimensione altera fondamentalmente le sue proprietà, facendolo comportare in modo molto diverso dallo stesso materiale nella sua forma massiva.

La caratteristica distintiva di un film sottile non è solo la sua sottigliezza. È il fatto che le sue proprietà non sono più intrinseche solo al materiale, ma sono invece il risultato complesso dell'interazione tra il materiale, il substrato sottostante e il metodo preciso utilizzato per la sua deposizione.

Perché un film sottile è più di un semplice strato sottile

Un blocco d'oro e un film sottile d'oro sono entrambi fatti di atomi d'oro, ma non si comportano allo stesso modo. Le proprietà del film sono dominate dalla sua geometria e dal suo ambiente, creando una classe di materiali unica.

Il predominio degli effetti superficiali

In un materiale massivo, la maggior parte degli atomi è circondata da altri atomi. In un film sottile, un'enorme proporzione di atomi si trova su una superficie o un'interfaccia.

Questo elevato rapporto superficie-volume significa che i fenomeni superficiali—come l'adsorbimento di molecole dall'ambiente o la diffusione (movimento) di atomi attraverso la superficie—diventano forze dominanti che dettano il comportamento e la stabilità del film.

Il ruolo critico del substrato

Il substrato non è semplicemente un supporto passivo per il film; è un partecipante attivo nella sua struttura.

La disposizione atomica, l'espansione termica e persino la pulizia della superficie del substrato possono dirigere il modo in cui gli atomi del film si organizzano. Ciò può indurre stress, modificare la struttura cristallina del film e, in ultima analisi, definirne le proprietà elettroniche o ottiche.

Lo spessore come parametro di progettazione

Nel mondo dei film sottili, lo spessore è un potente strumento di progettazione. Modificare lo spessore di pochi nanometri può alterare completamente la funzione di un film.

Ad esempio, è così che funzionano i rivestimenti antiriflesso sugli occhiali. Lo spessore è precisamente regolato per causare interferenze distruttive per specifiche lunghezze d'onda della luce, rendendo la lente più trasparente.

Come le proprietà sono ingegnerizzate dal processo

Le caratteristiche finali di un film sottile non sono un caso; sono il risultato diretto di un processo di fabbricazione altamente controllato. Il "come" viene realizzato è altrettanto importante del "di cosa" è fatto.

Il progetto: Metodi di deposizione

Il processo di creazione di un film sottile è chiamato deposizione. Le due famiglie di tecniche più comuni sono la Deposizione Chimica da Vapore (CVD) e la Deposizione Fisica da Vapore (PVD).

- La CVD utilizza gas precursori che reagiscono e si decompongono sulla superficie del substrato per costruire lo strato del film strato per strato, quasi come costruirlo da blocchi atomici.

- La PVD comporta la generazione di un vapore del materiale sorgente—sia riscaldandolo (evaporazione) sia bombardandolo con ioni (sputtering)—che poi viaggia attraverso il vuoto e si condensa sul substrato.

Altre tecniche specializzate come l'impiantazione ionica e l'incisione al plasma vengono utilizzate per modificare ulteriormente questi strati.

Adattamento per funzioni specifiche

Controllando con precisione i parametri di deposizione—come temperatura, pressione e velocità di deposizione—gli ingegneri possono ottimizzare le proprietà di un film.

Questo controllo consente la creazione di film trasparenti, resistenti ai graffi, elettricamente conduttivi, isolanti o che trasmettono selettivamente segnali, il tutto in base alle esigenze dell'applicazione.

Comprendere i compromessi e i vincoli

La natura altamente ingegnerizzata dei film sottili introduce anche sfide specifiche. Comprendere queste limitazioni è fondamentale per la loro applicazione di successo.

Incompatibilità del substrato

Non tutti i materiali possono essere depositati efficacemente su ogni substrato. Un disallineamento nella struttura cristallina o nelle proprietà termiche può portare a un elevato stress interno, causando la rottura, lo scollamento o la mancata adesione corretta del film (delaminazione).

Complessità e costi del processo

La creazione di film sottili di alta qualità richiede attrezzature sofisticate e costose che operano in ambienti altamente controllati, spesso sotto alto vuoto. Ciò rende il processo significativamente più complesso e costoso rispetto alla lavorazione con materiali massivi.

Durata e adesione

Poiché sono così sottili, i film possono essere suscettibili a danni meccanici. Una forte adesione al substrato è fondamentale per la durabilità, e garantire questo legame è una sfida ingegneristica primaria in quasi ogni applicazione.

Fare la scelta giusta per il tuo obiettivo

La selezione del materiale di un film sottile e del metodo di deposizione è sempre guidata dalla funzione prevista.

- Se il tuo focus principale è l'ottica o la fotonica: Manipolerai lo spessore del film e l'indice di rifrazione del materiale per controllare con precisione come la luce si riflette, assorbe o trasmette.

- Se il tuo focus principale è l'elettronica: Selezionerai materiali e metodi di deposizione per raggiungere livelli esatti di conduttività elettrica, isolamento o comportamento semiconduttore per la creazione di circuiti.

- Se il tuo focus principale è la protezione meccanica: Darai priorità ai processi di deposizione che creano strati densi, duri e fortemente aderenti per la resistenza ai graffi, all'usura e alla corrosione.

In definitiva, la natura di un film sottile è quella di una funzionalità controllata e ingegnerizzata su scala atomica.

Tabella riassuntiva:

| Aspetto | Punto chiave |

|---|---|

| Definizione | Uno strato di materiale, da nanometri a micrometri di spessore, depositato su un substrato. |

| Natura fondamentale | Le proprietà non sono intrinseche ma ingegnerizzate attraverso l'interazione con il substrato e il processo di deposizione. |

| Effetti chiave | Dominato dagli effetti superficiali, dall'influenza del substrato e dal controllo preciso dello spessore. |

| Metodi primari | Deposizione Chimica da Vapore (CVD) e Deposizione Fisica da Vapore (PVD). |

| Applicazioni comuni | Rivestimenti ottici, circuiti elettronici e strati protettivi meccanici. |

Pronto a ingegnerizzare la tua prossima innovazione con film sottili di precisione?

La natura della tecnologia dei film sottili è complessa, ma ottenere la deposizione perfetta per la tua specifica applicazione non deve esserlo. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo di alta qualità per la deposizione di film sottili, soddisfacendo le esigenze precise dei laboratori di ricerca e industriali.

Forniamo gli strumenti affidabili e il supporto esperto di cui hai bisogno per padroneggiare gli effetti superficiali, garantire una forte adesione e personalizzare le proprietà per l'ottica, l'elettronica o la protezione meccanica. Lascia che ti aiutiamo a trasformare la scienza dei materiali in innovazione nel mondo reale.

Contatta KINTEK oggi per discutere il tuo progetto e scoprire la soluzione giusta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Liofilizzatore da Laboratorio ad Alte Prestazioni

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità