Sebbene nessun mezzo singolo sia utilizzato per tutte le applicazioni, l'olio è probabilmente il mezzo di tempra più versatile e ampiamente utilizzato nella metallurgia moderna. Offre una velocità di raffreddamento controllata che è abbastanza rapida da indurire la maggior parte degli acciai legati comuni, ma abbastanza lenta da minimizzare il rischio di distorsione e criccatura, una preoccupazione principale con i liquidi di tempra più aggressivi come l'acqua o la salamoia.

Il mezzo di tempra più comune non è necessariamente il "migliore". La scelta ideale è dettata interamente dal tipo di acciaio e dalle proprietà finali desiderate, bilanciando la necessità di durezza con il rischio di criccatura.

Il Principio della Tempra: Controllare la Velocità di Raffreddamento

L'intero scopo della tempra è raffreddare un pezzo di acciaio riscaldato a una velocità specifica. Questa velocità di raffreddamento blocca una struttura microscopica desiderabile, che a sua volta determina le proprietà meccaniche finali del materiale.

Perché la Velocità di Raffreddamento è Importante

Quando l'acciaio viene riscaldato alla sua temperatura critica, la sua struttura cristallina interna cambia. Se raffreddato molto rapidamente, gli atomi di carbonio vengono intrappolati all'interno di questa struttura, formando una fase molto dura e fragile chiamata martensite.

Se raffreddati più lentamente, gli atomi hanno il tempo di riorganizzarsi in strutture più morbide e duttili come perlite o baitite. Il compito del liquido di tempra è gestire con precisione questa velocità di raffreddamento.

Le Tre Fasi della Tempra Liquida

Quando il metallo caldo entra in un liquido, non si raffredda a una velocità costante. Passa attraverso tre fasi distinte:

- Fase del Rivestimento di Vapore: Uno strato di vapore si forma istantaneamente attorno alla parte calda, isolandola e rallentando il raffreddamento. Questo è noto come effetto Leidenfrost.

- Fase di Ebollizione Nucleata: Il rivestimento di vapore collassa e inizia un'ebollizione violenta sulla superficie del metallo. Questa è la fase di trasferimento di calore più rapida.

- Fase di Convezione: Il metallo si raffredda al di sotto del punto di ebollizione del liquido. Il calore viene ora trasferito più lentamente tramite semplice convezione.

L'efficacia di un liquido di tempra dipende dal suo comportamento in queste tre fasi.

Un Confronto tra i Mezzi di Tempra Comuni

I mezzi di tempra sono classificati in base alla loro capacità di estrarre calore, che è direttamente correlata alla loro severità di raffreddamento.

Salamoia (Acqua Salata): La Tempra Più Veloce

La salamoia è una miscela di acqua e sale (tipicamente cloruro di sodio). I cristalli di sale interrompono violentemente il rivestimento di vapore iniziale, portando la parte quasi immediatamente alla fase di rapida ebollizione nucleata.

Ciò fornisce la tempra più severa possibile, ma comporta il rischio più elevato di distorsione e criccatura. È tipicamente riservata agli acciai semplici a basso tenore di carbonio dove è richiesta la massima durezza.

Acqua: Lo Standard di Base

L'acqua offre una velocità di raffreddamento molto rapida ed è economica e facilmente disponibile. Tuttavia, tende a formare un rivestimento di vapore stabile, che può portare a un raffreddamento non uniforme e a punti molli.

Come la salamoia, la sua elevata severità di raffreddamento crea notevoli stress interni, rendendola adatta per acciai al carbonio semplici ma troppo aggressiva per la maggior parte degli acciai legati.

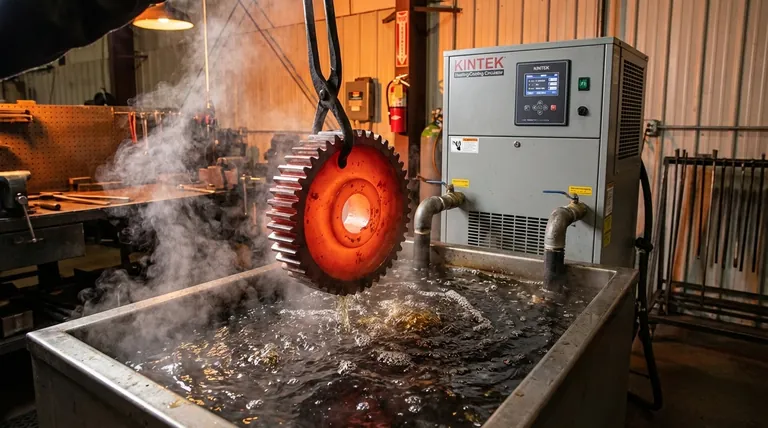

Olio: Il Cavallo di Battaglia Versatile

L'olio fornisce una velocità di raffreddamento molto più lenta rispetto all'acqua. Il suo punto di ebollizione più alto significa che la fase iniziale di raffreddamento lento del rivestimento di vapore dura più a lungo e la transizione alla fase di convezione è meno drammatica.

Questa tempra "più lenta" è ancora abbastanza veloce da indurire completamente una vasta gamma di acciai legati, riducendo al contempo significativamente il rischio di shock termico e criccatura. Questo equilibrio tra efficacia e sicurezza è il motivo per cui l'olio è così comune.

Aria: La Tempra Più Delicata

Per alcuni acciai ad alto tenore di lega (spesso chiamati "acciai auto-indurenti"), anche l'olio è troppo severo. Questi materiali sono progettati per trasformarsi in martensite con una velocità di raffreddamento molto lenta.

La tempra viene eseguita con aria ferma o forzata. Questo è il metodo più delicato, che crea uno stress interno minimo, ed è essenziale per parti complesse e dimensionalmente sensibili come gli stampi per utensili.

Comprendere i Compromessi

La scelta di un liquido di tempra è un atto di bilanciamento. Più velocemente si raffredda l'acciaio, più duro diventa, ma maggiore è il rischio di distruggere il pezzo nel processo.

Durezza vs. Tenacità

Una tempra rapida massimizza la formazione di dura martensite, ma questa struttura è anche molto fragile. Il pezzo risultante deve quasi sempre essere rinvenuto (riscaldato nuovamente a una temperatura inferiore) per ripristinare parte della tenacità e ridurre la fragilità.

Il Rischio di Distorsione e Criccatura

Il pericolo principale nella tempra è lo shock termico. Se una parte del componente si raffredda molto più velocemente di un'altra, gli stress interni risultanti possono causare deformazioni, distorsioni o cricche catastrofiche. I liquidi di tempra aggressivi come acqua e salamoia aumentano notevolmente questo rischio.

Fattori di Sicurezza e Ambientali

La tempra ad olio comporta un ovvio rischio di incendio se viene superato il punto di infiammabilità dell'olio. Inoltre, tutti i liquidi di tempra possono presentare sfide di smaltimento e la salamoia è altamente corrosiva sia per i pezzi che per le attrezzature di tempra.

Come Scegliere il Liquido di Tempra Giusto

La tua scelta deve essere guidata dalla temprabilità del materiale, ovvero la sua capacità innata di formare martensite.

- Se la tua priorità principale è la massima durezza su acciai semplici a basso tenore di lega: Usa acqua o salamoia, ma preparati a un alto rischio di criccatura e distorsione.

- Se la tua priorità principale è ottenere una buona durezza nella maggior parte degli acciai legati con rischio minimo: L'olio è la scelta più equilibrata e affidabile per una vasta gamma di applicazioni.

- Se la tua priorità principale è trattare acciai per utensili ad alto tenore di lega sensibili: La tempra ad aria è spesso l'unico metodo sicuro per evitare lo shock termico.

In definitiva, padroneggiare il trattamento termico risiede nella selezione del liquido di tempra che ti offre un controllo preciso sulle proprietà finali del tuo materiale.

Tabella Riassuntiva:

| Mezzo di Tempra | Severità di Raffreddamento | Ideale Per | Vantaggio Chiave | Rischio Chiave |

|---|---|---|---|---|

| Olio | Moderata | La maggior parte degli acciai legati | Durezza bilanciata con basso rischio di criccatura | Rischio di incendio, smaltimento |

| Acqua | Alta | Acciai semplici a basso tenore di carbonio | Raffreddamento rapido, basso costo | Alto rischio di distorsione e criccatura |

| Salamoia (Acqua Salata) | Molto Alta | Acciai semplici che richiedono la massima durezza | Raffreddamento più rapido, interrompe il rivestimento di vapore | Rischio di criccatura più elevato, corrosiva |

| Aria | Bassa | Acciai ad alto tenore di lega, auto-indurenti | Stress minimo, ideale per parti complesse | Velocità di raffreddamento più lenta |

Ottieni Proprietà Metallurgiche Precise con le Soluzioni di Tempra di KINTEK

La selezione del mezzo di tempra corretto è fondamentale per ottenere la durezza, la tenacità e la stabilità dimensionale desiderate nei componenti trattati termicamente. La scelta sbagliata può portare a scarti costosi a causa di criccature o distorsioni.

KINTEK è specializzata nella fornitura delle attrezzature da laboratorio e dei materiali di consumo necessari per padroneggiare i tuoi processi di trattamento termico. Sia che tu stia temprando con olio, acqua o aria, avere attrezzature affidabili e coerenti è fondamentale.

Lascia che ti aiutiamo a ottimizzare i tuoi risultati:

- Per una tempra ad olio coerente: I nostri bagni a temperatura controllata garantiscono un raffreddamento uniforme.

- Per tempra aggressiva ad acqua o salamoia: Forniamo serbatoi robusti e sistemi di circolazione.

- Per una tempra ad aria precisa: I nostri forni ad aria ad alta velocità offrono il raffreddamento delicato e controllato richiesto per gli acciai per utensili.

Contattaci oggi per discutere della tua applicazione specifica. I nostri esperti ti aiuteranno a selezionare l'attrezzatura giusta per ottenere una durezza perfetta riducendo al minimo il rischio di cedimento del pezzo.

👉 Ottieni una Consulenza Gratuita sulle Tue Esigenze di Tempra

Guida Visiva

Prodotti correlati

- Circolatore Termostatizzabile Riscaldante Raffreddante da 30L per Bagno d'Acqua di Raffreddamento a Temperatura Costante Alta e Bassa

- Termociclatore a bagno d'acqua a temperatura costante ad alta temperatura per bagno di reazione

- Circolatore Riscaldante Refrigerante da 10L per Bagno d'Acqua Refrigerante per Reazione a Temperatura Costante Alta e Bassa

- Circolatore per bagni d'acqua riscaldante e refrigerante da 50L per reazioni a temperatura costante alta e bassa

- Circolatore termostatico riscaldante e refrigerante da 20L per reazioni a temperatura costante alta e bassa

Domande frequenti

- Qual è lo scopo principale dell'utilizzo di un forno essiccatore elettrico per mattoni refrattari densi? Ottimizzare la preparazione delle materie prime

- Quali sono le 3 fasi del processo di tempra? Padroneggiare le fasi di raffreddamento per una durezza perfetta

- Come funziona la pirolisi? Sblocca il potere della decomposizione termica per la trasformazione dei rifiuti

- Qual è l'intervallo di temperatura utilizzato per la brasatura? Ottieni una perfetta unione metallica con il calore giusto

- Qual è la temperatura di slegatura? Una guida per padroneggiare il profilo termico per MIM/CIM

- Quali sono le funzioni specifiche di un forno sottovuoto o di un collettore sottovuoto nell'attivazione dei MOF? Sbloccare la porosità e i siti metallici

- Come vengono utilizzati i sistemi di rimozione sotto vuoto durante la sintesi di molecole modificatrici di leghe di titanio? | KINTEK

- Perché Usare un Reattore Sottovuoto per Essiccare l'OTMO? Garantire la Sintesi di Oligomeri Epossidici Uretanici ad Alta Purezza