Di gran lunga, il metallo più comune utilizzato per la forgiatura è l'acciaio a basso tenore di carbonio, comunemente noto come "acciaio dolce". È il materiale predefinito per i principianti e un punto fermo per i professionisti grazie alla sua combinazione unica di basso costo, ampia disponibilità e lavorabilità indulgente. Per chiunque stia imparando il mestiere, iniziare con l'acciaio dolce è il percorso standard e più efficace.

Il principio fondamentale è questo: padroneggiare le abilità fondamentali su un materiale indulgente prima di introdurre complessità. La tolleranza all'errore dell'acciaio dolce ti permette di concentrarti sull'apprendimento del controllo del calore, della tecnica del martello e della modellatura senza la sfida aggiuntiva e la spesa di leghe specializzate.

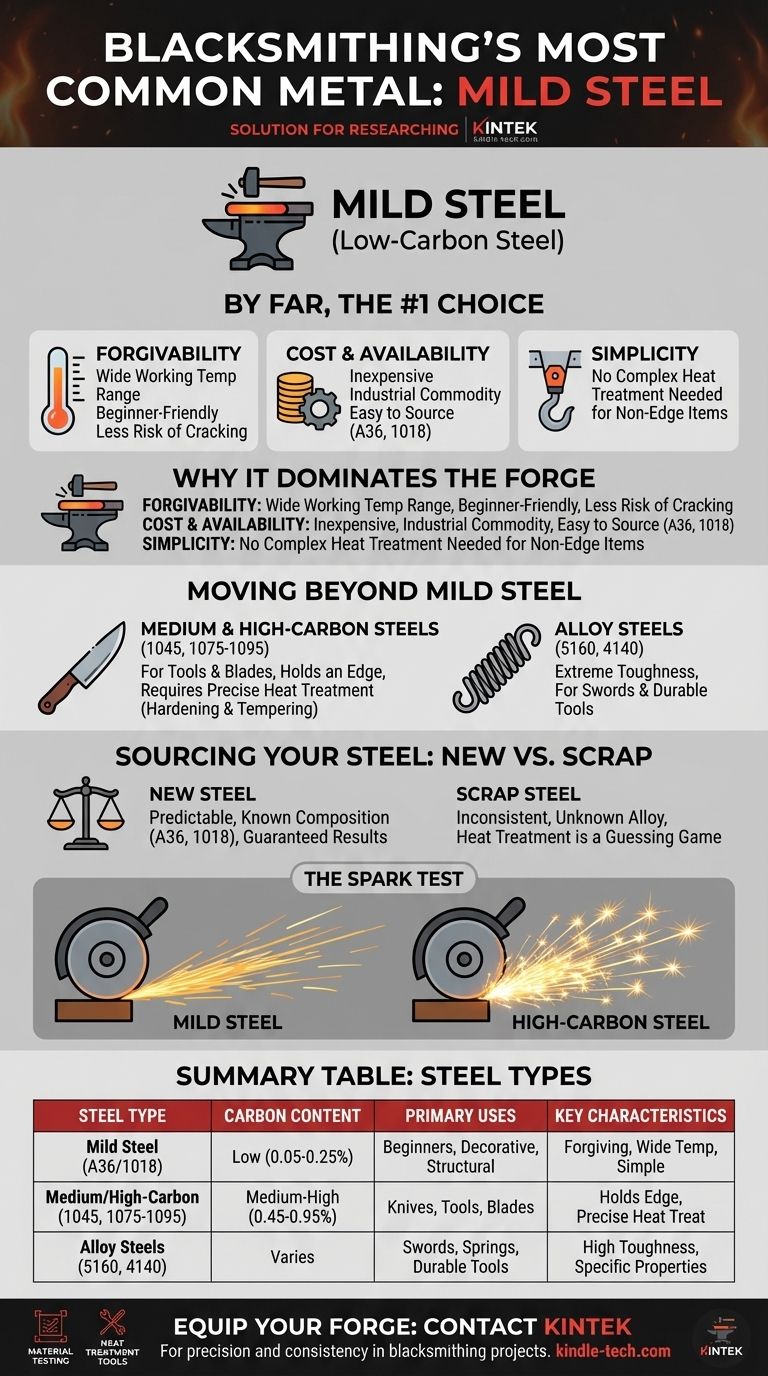

Perché l'acciaio dolce domina la fucina

La raccomandazione quasi universale per l'acciaio dolce non si basa solo sulla tradizione; è radicata nelle sue proprietà fondamentali, che sono perfettamente adatte al processo di apprendimento e a una vasta gamma di lavori generici.

Il fattore critico: la perdonabilità

L'acciaio dolce ha un intervallo di temperatura di lavoro molto ampio. Ciò significa che può essere modellato efficacemente da un calore arancione brillante a uno giallo senza un alto rischio di crepe o sbriciolamento.

Per un principiante che sta ancora sviluppando un occhio per la temperatura, questa è una rete di sicurezza cruciale. Surriscaldare o sottoriscaldare leggermente il metallo non rovinerà istantaneamente il tuo pezzo, a differenza degli acciai ad alto tenore di carbonio più sensibili.

Economia imbattibile: costo e disponibilità

La forgiatura consuma una quantità significativa di materiale, specialmente durante la pratica. L'acciaio dolce è una merce industriale, il che lo rende la forma di acciaio più economica e accessibile che si possa acquistare.

Puoi acquistarlo facilmente da fornitori di acciaio locali in forme standard come barre tonde, barre quadre e lamiere piane, assicurandoti di avere sempre un materiale coerente e prevedibile con cui lavorare.

Semplicità nella pratica: nessuna complessa lavorazione termica

Per gli oggetti che non devono mantenere un bordo affilato, come ganci, staffe, ringhiere o pezzi decorativi, l'acciaio dolce è abbastanza resistente direttamente dalla fucina.

Non richiede il processo complesso e a più fasi di tempra e rinvenimento che è obbligatorio per gli acciai ad alto tenore di carbonio. Questo semplifica enormemente il processo, permettendoti di concentrarti sull'arte di modellare il metallo.

Oltre l'acciaio dolce: lo spettro del carbonio

Mentre l'acciaio dolce è il cavallo di battaglia, progetti diversi richiedono materiali diversi. Il principale fattore distintivo tra la maggior parte degli acciai utilizzati nella forgiatura è il loro contenuto di carbonio. Più carbonio permette all'acciaio di diventare significativamente più duro, ma lo rende anche meno indulgente alla forgiatura.

Acciai a medio e alto tenore di carbonio: per utensili e lame

Acciai come il 1045 (medio tenore di carbonio) e la serie dal 1075 al 1095 (alto tenore di carbonio) vengono utilizzati quando l'oggetto finale deve mantenere un bordo o resistere a forti impatti e usura. Questo include coltelli, asce, scalpelli e martelli.

La forgiatura di questi acciai richiede un controllo più preciso della temperatura. Fondamentale, dopo la forgiatura, devono essere trattati termicamente (riscaldati a una temperatura critica e temprati in olio o acqua) e poi rinvenuti (riscaldati nuovamente a una temperatura inferiore) per ottenere l'equilibrio desiderato di durezza e tenacità.

Acciai legati: progettati per le prestazioni

Gli acciai legati, come il 5160 (acciaio per molle) o il 4140 (acciaio al cromo-molibdeno), contengono altri elementi oltre a ferro e carbonio. Questi elementi conferiscono qualità specifiche come estrema tenacità, flessibilità e resistenza all'abrasione.

Sono utilizzati per applicazioni ad alte prestazioni come spade, balestre per veicoli e strumenti di forgiatura durevoli come tenaglie e martelli. Ogni lega ha i suoi requisiti unici di forgiatura e trattamento termico.

Comprendere i compromessi: l'approvvigionamento del materiale

Dove si ottiene l'acciaio è tanto importante quanto il tipo di acciaio che si ottiene. La scelta è principalmente tra acciaio nuovo e conosciuto e acciaio riciclato "misterioso".

Il caso dell'acciaio nuovo: la prevedibilità è fondamentale

Acquistare acciaio nuovo da un fornitore affidabile (ad esempio, acciaio dolce A36 o 1018) garantisce di conoscerne la composizione esatta. Questa prevedibilità è essenziale quando si impara. Tutti i tuoi risultati, buoni o cattivi, derivano dalla tua tecnica, non da una variabile sconosciuta nel materiale stesso.

Il fascino e il pericolo dell'acciaio da "rottame"

I rottamai possono essere una fonte allettante di materiale gratuito o economico, come tondini, balestre, molle elicoidali e vecchi utensili. Questo può essere un ottimo modo per ottenere materiale per la pratica.

Tuttavia, il principale svantaggio è che raramente si conosce la lega esatta. Una balestra è probabilmente acciaio 5160, ma potrebbe essere qualcos'altro. Il tondino è una forma di acciaio dolce, ma la sua qualità e composizione possono essere notoriamente incoerenti. Forgiare acciaio sconosciuto rende il trattamento termico un gioco d'azzardo.

Una guida pratica per identificare il metallo misterioso

Il test della scintilla è un classico metodo di forgiatura per avere un'idea approssimativa del contenuto di carbonio di un acciaio. Toccando il metallo con una smerigliatrice, si può osservare il modello delle scintille.

- Acciaio dolce: Scintille lunghe, giallo-arancio che fluiscono in linee rette con pochissime biforcazioni o esplosioni.

- Acciaio ad alto tenore di carbonio: Un flusso di scintille molto più denso, più luminoso e più corto che esplode in molte complesse esplosioni a forma di stella vicino alla smerigliatrice.

Selezione dell'acciaio giusto per il tuo obiettivo

Lo scopo del tuo progetto determina la scelta del materiale. Usa questo come guida.

- Se sei un principiante assoluto: Inizia con acciaio dolce nuovo e conosciuto (come A36 o 1018) per padroneggiare i fondamenti della martellatura e del controllo del calore senza interferenze dal materiale.

- Se stai realizzando oggetti decorativi o strutturali (ganci, cancelli, staffe): L'acciaio dolce è la scelta più efficiente ed economica.

- Se vuoi forgiare un coltello o un utensile che mantenga un bordo: Usa un acciaio ad alto tenore di carbonio conosciuto come 1084 o 5160 e preparati a imparare la scienza precisa del trattamento termico.

- Se stai praticando con un budget limitato: Usa rottami di acciaio per la pratica della modellatura, ma evita di usarli per utensili o lame finché non puoi identificarli e testarli con sicurezza.

Scegliere il materiale corretto è la decisione fondamentale che pone le basi per un progetto di successo nella fucina.

Tabella riassuntiva:

| Tipo di acciaio | Contenuto di carbonio | Usi principali | Caratteristiche chiave |

|---|---|---|---|

| Acciaio dolce (A36/1018) | Basso (0.05-0.25%) | Principianti, lavori decorativi, elementi strutturali | Indulgente, ampio intervallo di temperatura di lavoro, non necessita di complessi trattamenti termici |

| Medio/Alto tenore di carbonio (1045, 1075-1095) | Medio-alto (0.45-0.95%) | Coltelli, utensili, lame | Mantiene il filo, richiede un trattamento termico preciso |

| Acciai legati (5160, 4140) | Varia con gli elementi di lega | Spade, molle, utensili durevoli | Elevata tenacità, proprietà prestazionali specifiche |

Pronto a equipaggiare la tua fucina con i materiali giusti? Che tu sia un principiante che padroneggia le basi con l'acciaio dolce o un fabbro esperto che lavora con leghe ad alto tenore di carbonio, avere attrezzature affidabili è fondamentale per il successo. KINTEK è specializzata in attrezzature da laboratorio e officina, inclusi strumenti per test sui materiali e processi di trattamento termico. Lascia che ti aiutiamo a raggiungere precisione e coerenza nei tuoi progetti di forgiatura. Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- La grafite si restringe? Il Ruolo Critico della Temperatura e delle Radiazioni nella Stabilità Dimensionale

- Cosa fa un trattamento termico? Sblocca il pieno potenziale del tuo materiale

- Perché il gas argon viene utilizzato nella deposizione sputtering? Per una deposizione di film sottili ad alta purezza ed efficienza

- Quali sono le differenze tra i riscaldatori a bassa pressione e ad alta pressione? Ottimizza l'efficienza della tua centrale termoelettrica

- Cos'è la tecnica di sputtering per la deposizione di film sottili? Ottieni rivestimenti superiori con versatilità dei materiali

- Quali prodotti si possono ricavare dal biochar? Dal suolo alla filtrazione e all'edilizia

- Come possiamo ridurre i rifiuti di plastica utilizzando la tecnologia? Sfruttare l'IA, il riciclo chimico e le bioplastiche

- Quanto dovrebbe essere spesso il rivestimento? Raggiungere il perfetto equilibrio tra prestazioni e costi