Sebbene non esista un unico trattamento termico "più comune" applicabile a ogni settore, i processi di ricottura e la combinazione di tempra (quenching) seguita da rinvenimento sono i più fondamentali e ampiamente utilizzati in metallurgia. Questi metodi costituiscono la base per manipolare le proprietà dei metalli, in particolare dell'acciaio.

Lo scopo principale del trattamento termico non è solo riscaldare il metallo, ma eseguire un ciclo precisamente controllato di riscaldamento e raffreddamento. Questo ciclo altera intenzionalmente la microstruttura interna del metallo per ottenere proprietà specifiche e desiderabili come morbidezza, estrema durezza o un equilibrio durevole di resistenza e tenacità.

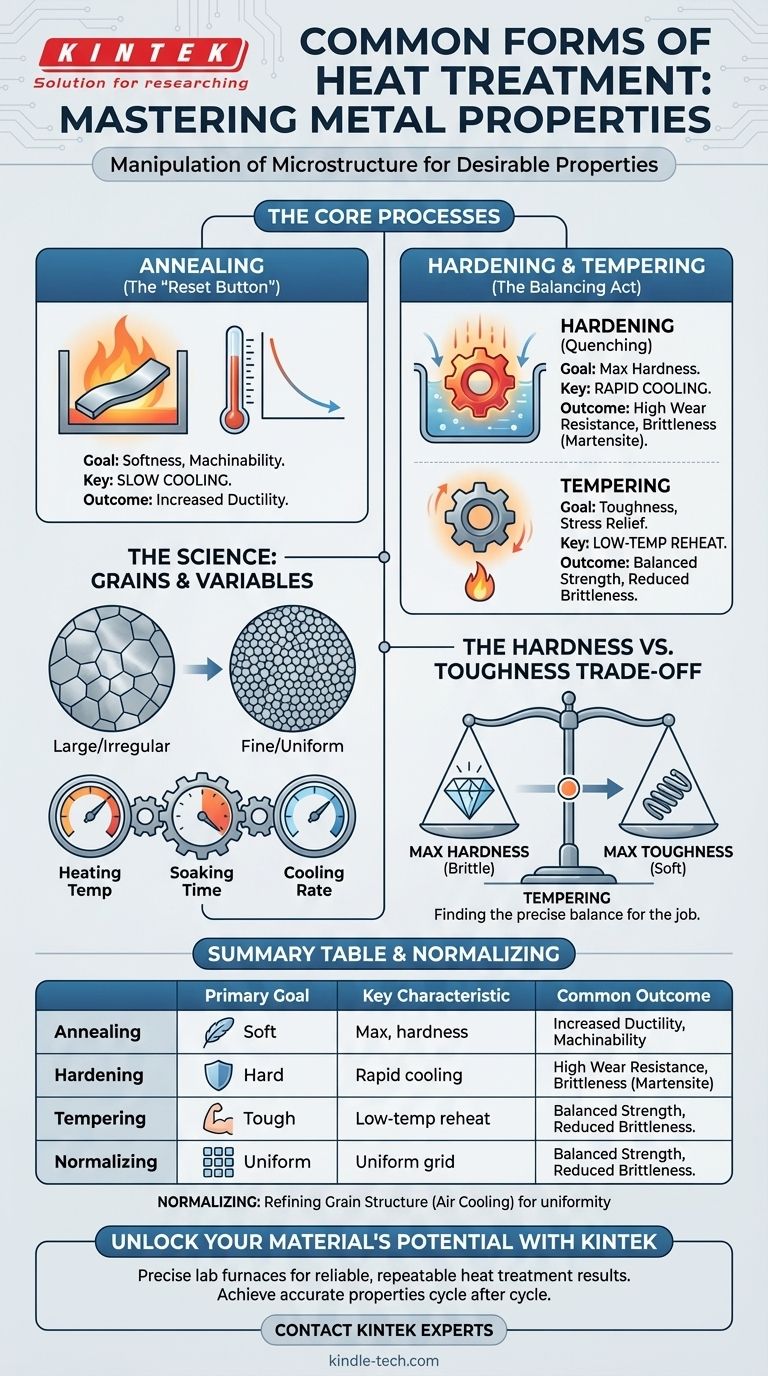

L'Obiettivo del Trattamento Termico: Manipolare la Microstruttura

Il trattamento termico è il processo controllato di alterazione delle proprietà fisiche e meccaniche di un materiale senza modificarne la forma. È uno strumento metallurgico utilizzato per rendere un materiale più adatto alla sua applicazione prevista.

La Scienza dei Grani

A livello microscopico, la maggior parte dei metalli è costituita da strutture cristalline chiamate grani. La dimensione, la forma e la composizione di questi grani—la microstruttura del metallo—ne dettano le proprietà macroscopiche come durezza, duttilità e resistenza.

Il trattamento termico funziona riscaldando un metallo a una temperatura specifica in cui la sua struttura granulare diventa malleabile. La successiva velocità di raffreddamento blocca quindi una nuova microstruttura desiderata.

Le Variabili Critiche

Il successo nel trattamento termico dipende da tre fattori:

- Temperatura di Riscaldamento: La temperatura massima raggiunta dal metallo.

- Tempo di Mantenimento: Il tempo in cui il metallo viene mantenuto a quella temperatura massima.

- Velocità di Raffreddamento: Quanto rapidamente o lentamente il metallo viene riportato a temperatura ambiente.

I Processi di Trattamento Termico Più Comuni

Sebbene esistano decine di trattamenti specializzati, alcuni processi fondamentali rappresentano la stragrande maggioranza delle applicazioni. Sono meglio compresi dal loro risultato previsto.

Ricottura: Il "Pulsante di Reset" per Morbidezza e Lavorabilità

La ricottura è un processo utilizzato per rendere un metallo il più morbido possibile, alleviare le tensioni interne e migliorarne la duttilità (capacità di essere formato). Viene spesso eseguita su materiali che sono stati "incruditi" da processi come la piegatura o la trafilatura.

La chiave della ricottura è il raffreddamento lento. Il metallo viene riscaldato a una temperatura specifica, mantenuto lì e poi raffreddato molto lentamente, spesso lasciandolo all'interno del forno spento. Questo raffreddamento lento consente alla struttura granulare di riformarsi in uno stato molto uniforme e a basse tensioni.

Tempra (Quenching): La Ricerca della Massima Durezza

La tempra viene utilizzata per rendere gli acciai e altre leghe estremamente duri e resistenti all'usura. Questo processo è essenziale per utensili, coltelli, cuscinetti e ingranaggi.

Implica il riscaldamento dell'acciaio a una temperatura elevata e quindi il raffreddamento il più rapidamente possibile. Questo raffreddamento rapido, noto come quenching, viene eseguito immergendo il pezzo caldo in un mezzo come acqua, olio o persino aria forzata. Il quenching intrappola l'acciaio in una microstruttura molto dura ma fragile chiamata martensite.

Rinvenimento: Scambiare Durezza con Tenacità

Un pezzo che è stato solo temprato (quenching) è spesso troppo fragile per un uso pratico; un forte impatto potrebbe farlo frantumare. Il rinvenimento è un processo secondario eseguito dopo la tempra per ridurre quella fragilità e aumentare la tenacità.

Il rinvenimento comporta il riscaldamento del pezzo temprato a una temperatura molto più bassa e il mantenimento per un tempo specifico. Questo processo allevia alcune delle tensioni interne del quenching, sacrificando una piccola quantità di durezza per un significativo guadagno di tenacità—la capacità di resistere alla frattura. La combinazione di quenching e rinvenimento è estremamente comune.

Normalizzazione: Affinare la Struttura Granulare

La normalizzazione è simile alla ricottura ma utilizza una velocità di raffreddamento più rapida, tipicamente lasciando raffreddare il pezzo all'aria aperta. Ciò si traduce in una struttura granulare più uniforme e fine rispetto a un pezzo ricotto.

L'obiettivo della normalizzazione non è la massima morbidezza ma l'uniformità strutturale. Fornisce un punto di partenza prevedibile e migliora le proprietà meccaniche dei materiali che sono stati lavorati tramite processi come la forgiatura o la fusione.

Comprendere i Compromessi

La scelta di un processo di trattamento termico è sempre un esercizio di bilanciamento di proprietà contrastanti. Non esiste uno stato "migliore" per un metallo; esiste solo lo stato migliore per un lavoro specifico.

Il Dilemma Durezza vs. Tenacità

Questo è il compromesso più fondamentale nel trattamento termico.

- La Massima Durezza (ottenuta tramite quenching) si traduce in un'elevata resistenza all'usura ma rende il materiale fragile e soggetto a frantumazione.

- La Massima Tenacità (spesso ottenuta tramite ricottura) rende un materiale duttile e resistente alla frattura ma lo lascia morbido e facilmente deformabile.

Il rinvenimento è lo strumento principale utilizzato per trovare un equilibrio preciso tra queste due proprietà opposte.

Il Controllo del Processo è Tutto

Piccole deviazioni nella temperatura o nella velocità di raffreddamento possono avere un impatto importante. Un quenching troppo lento potrebbe non temprare il pezzo, mentre un raffreddamento troppo rapido può causare la deformazione o la rottura a causa dello shock termico e delle tensioni interne. Questo è il motivo per cui il trattamento termico professionale richiede controlli precisi del forno e mezzi di quenching ben compresi.

Limitazioni del Materiale

Non tutti i metalli rispondono allo stesso modo al trattamento termico. La capacità dell'acciaio di essere temprato, ad esempio, dipende quasi interamente dal suo contenuto di carbonio. Gli acciai a basso tenore di carbonio non possono essere significativamente temprati tramite quenching, mentre gli acciai ad alto tenore di carbonio possono raggiungere una durezza estrema.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del trattamento termico deve essere guidata dall'applicazione finale del pezzo.

- Se il tuo obiettivo principale è rendere un metallo più facile da lavorare o formare: La ricottura è il processo ideale per ottenere la massima morbidezza e alleviare le tensioni interne.

- Se il tuo obiettivo principale è creare un pezzo resistente e all'usura: Una combinazione di tempra (quenching) seguita da rinvenimento è l'approccio standard per ottenere un'elevata resistenza mantenendo la tenacità necessaria.

- Se il tuo obiettivo principale è migliorare l'uniformità strutturale per prestazioni prevedibili: La normalizzazione viene spesso utilizzata per affinare la struttura granulare dopo processi come la forgiatura o la fusione.

Comprendendo questi processi fondamentali, puoi iniziare a sbloccare il pieno potenziale ingegneristico nascosto in un materiale.

Tabella Riepilogativa:

| Processo | Obiettivo Primario | Caratteristica Chiave | Risultato Comune |

|---|---|---|---|

| Ricottura | Morbidezza, Scarico Tensioni | Raffreddamento Lento | Aumento Duttilità e Lavorabilità |

| Tempra (Quenching) | Massima Durezza | Raffreddamento Rapido | Elevata Resistenza all'Usura, Fragilità |

| Rinvenimento | Tenacità, Scarico Tensioni | Riscaldamento a Bassa Temperatura | Riduzione Fragilità, Resistenza Equilibrata |

| Normalizzazione | Affinamento Grana | Raffreddamento ad Aria | Microstruttura Uniforme, Proprietà Prevedibili |

Sblocca il Pieno Potenziale dei Tuoi Materiali con KINTEK

Scegliere il giusto processo di trattamento termico è fondamentale per ottenere le precise proprietà meccaniche richieste dalla tua applicazione. Che tu abbia bisogno della morbidezza della ricottura per una facile lavorazione o della forza e tenacità equilibrate derivanti da tempra e rinvenimento, la qualità dei tuoi risultati dipende da un controllo preciso della temperatura e da un'esecuzione costante del processo.

KINTEK è specializzata in forni e attrezzature da laboratorio ad alte prestazioni progettati per un trattamento termico affidabile e ripetibile. Le nostre soluzioni aiutano i laboratori di metallurgia, i dipartimenti di ricerca e sviluppo e i team di controllo qualità a ottenere risultati accurati ciclo dopo ciclo.

Pronto a migliorare i tuoi test e la lavorazione dei materiali? Contatta i nostri esperti oggi stesso tramite il nostro modulo di contatto per discutere le tue specifiche sfide di trattamento termico e scoprire come le attrezzature KINTEK possono aiutarti a ottenere proprietà dei materiali superiori.

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cos'è un forno a muffola nell'ambiente? Ottenere un riscaldamento pulito e privo di contaminanti

- Due materiali diversi possono avere lo stesso valore di capacità termica specifica? Svelare la scienza del comportamento termico

- Qual è l'importanza del processo di fusione? Padroneggiare le basi della produzione di metalli

- A cosa serve un forno a muffola? Ottenere una lavorazione pura ad alta temperatura

- Quale temperatura è necessaria per la fusione dei metalli? Ottieni fusioni perfette con il giusto surriscaldamento